Részletesen: csináld magad traktormotorjavítás igazi mestertől a my.housecope.com oldalra.

Minden az MTZ-82 traktorról: készülék, működés, javítás, műszaki jellemzők és javítás. D-240 motor: MTZ motorjavítás.

"D-240 motor" Az MTZ-82 traktor D-240 motorjának felújítása. Teljes össze- és szétszerelés

"D-240 motor" Az MTZ-82 traktor D-240 motorjának felújítása. Teljes össze- és szétszerelés

Hengerfej javítás

A hengerfej (hengerfej) főbb hibái: a vezetőperselyek, szelepülékek és munkaletörések belső felületeinek kopása; a csatlakozó sík kihajlása; az üvegek vagy a fúvókák tömítéseinek üléseinek kiégése; repedések a szelepülékek hídjain.

A műszaki vizsgálat során a d-240 hengerfej alkatrészeinek és a gázelosztó szerkezet alapértékei és beállítási adatai vezérlik őket.

Az MTZ-82 motor gázelosztó mechanizmusának és hengerfejének fő beállítási adatai és mutatói

A fejülésekben a szeleptárcsák süllyedése a hengerblokkról történő leszerelés nélkül is meghatározható, ha megmérjük a szívószeleprudak fejfelülethez viszonyított kiemelkedését. Ehhez a dugattyúkat sorra kell beállítani a kompressziós löket felső holtpontjába, és meg kell mérni a távolságot a szelepszár vége és a fej között. Ha a szelep elfogadhatatlan mértékben kinyúlik, akkor ez azt jelzi, hogy a szeleppofák és azok ülékei elhasználódtak.

A hengerfej részeinek elhelyezkedése: 1 - elágazó cső; 2 - cső; 3 - lélegeztető test; 4 - tartály; 5 - sapka; 6, 8 - tömítések; 7 - fejvédő; 9 - rocker; 10 - tengely; 11 - hengerfej; 12 - fejtömítés; 13 - toló; 14 - súlyzó; 15 - kimeneti szelep; 16 - bemeneti szelep; 17 - szeleprugók; 18 - szeleplemez; 19 - hajtű.

| Videó (kattintson a lejátszáshoz). |

Beállíthatja a vezérműtengely-bütykök fejlettségi fokát is. Ehhez forgassa el a motor főtengelyét, amíg a szelep teljesen ki nem nyílik (hideg motorhoz beállított hőhézag mellett), és mérje meg a távolságot a szelepszár vége és a fej között. Az egyes szelepek mozgását a teljesen nyitott és zárt szelepek mellett mért távolságkülönbség határozza meg. Ha a szelep mozgása a kívánt érték alatt van, akkor a vezérműtengelyt ki kell cserélni.

A hengerfej felületének síksági eltérésének mérése: 1 - egyenes él; 2 - hengerfej; 3 - szonda.

Az összes mérés végén vegye le a fejet a motorról, és folytassa a további ellenőrzést. Mérje meg a fejfelület síksági eltérését. Ha a síkságtól való eltérést túllépik, a fejet ki kell cserélni; ha az eltérés a megengedett érték tartományában van, akkor az új szeleptárcsa süllyesztésével ellenőrizze a szelepülékek állapotát. Ha a szeleptárcsa elfogadhatatlan értékre süllyed, a fejet ki kell cserélni; ha minden normális, akkor szerelje szét és javítsa meg a fejet.

A fuldokló csészealj meghatározása: 1 - szelep; 2 - hengerfej; 3 - súlyzós mélységmérő.

Szelepvágások és szeleprugók eltávolítása: 1 - hengerfej; 2 - szeleprugó; 3 - OR-9913 készülék.

A szeleprugókat és a szeleptörőket egy speciális OP-9913 eszközzel távolítják el. Ha repedések vannak a szelepüléken, cserélje ki a fejet. A leszerelt szelepeket megjelölik, majd megmérik a rúd kerületének átmérőjét, és ellenőrzik a rúd hajlását és a szeleptárcsa verését.

Szelepszár átmérőjének mérése: 1 - szelep; 2 - mikrométer.

Szárhajlítás és letörés mérése

A rúd hajlítása a szelep tengelyéhez képest és a letörés hajlítása nem lehet nagyobb 0,03 mm-nél.Kiégések, kopás, üregek jelenléte esetén a szelepletöréseken a letörések munkafelületét R-108 vagy OP-6686 gépeken köszörüljük. A szívószelep 60 fokban, a kipufogó letörés 45 fokban van köszörülve. A kopásnyomok észlelése után az A szeleptárcsa hengeres részének szélessége és a B szelep letörésén a becsiszolt matt csík szélessége nem lehet több 2 mm-nél.

A szelep letörési felületének csiszolása

A szelephüvely furatátmérőjének mérése: 1 - jelző furatmérő; 2 - vezetőhüvely; 3 - hengerfej.

A vezetőpersely kinyomása

A szelepvezető benyomása: 1 - vezetőhüvely; 2 - szelep; 3 - hengerfej.

Szelepülés megmunkálása a hengerfejben

A szelepvezetőt akkor kell cserélni, ha a szelepszár furatának felülete elfogadhatatlan átmérőre fogy, vagy ha a persely meglazult a fejben. Csere előtt a vezetőhüvelyt ki kell nyomni. Az új perselyt a legnagyobb külső átmérőtűréssel választják ki, és epoxi ragasztóval kenik be töltőanyag nélkül, majd speciális csavarral préselik a fejbe.

Amint a vezetőhüvelyeket felszerelik, meg kell dolgozni a szelepüléket egy OPR-1334A csiszolókészülékkel. Ha az ülés munkaletörésén átégések, karcolások és üregek vannak, a kezdeti letörést csiszolni kell a hibák elhárításáig, és ellenőrizni kell, hogy az új szeleptárcsa süllyed-e az ülésen. A hengerfejben lévő ülés munkaletörésének felső széle 60 fokos kúpszögű csiszolókoronggal van megmunkálva, az alsó pedig 150 fokos. Az ülés letörésének szélessége a kipufogószelepeknél 1,5-2,0 mm, a szívószelepeknél pedig 2,0-2,5 mm legyen.

A megmunkálás után a szelepüléket és a tárcsát be kell dörzsölni. 1-2 szelep javítása során a lelapolás 2213-as pneumatikus berendezéssel történik, M20 mikropor motor- vagy ipari olaj keverékéből készült pasztával.

A lelapolás során a szelepet időről időre felemeljük és elforgatjuk. Rendszeresen ellenőrizze a szelep és az ülék átlapoló letöréseinek állapotát. A munkaletörés matt csíkjának felső szélének legalább 0,5 mm távolságra kell lennie a szeleptárcsa hengeres részétől. Amikor egy matt csíkot találunk jelentősen e távolság felett vagy alatt, a nyerget ismét csiszolókorongokkal megmunkálják és átlapolják.

A szelepek összeszerelése előtt ellenőrizze a MIP-100 készüléken a szeleprugók nyomóerejét és hosszát. A rugók érvénytelen paraméterei esetén azokat ki kell cserélni. Néha a nyomóerő és a rugók hosszának kompenzálására alátéteket helyeznek el, amelyek vastagsága a következő képlettel számítható ki:

- a kipufogószelepnél A = B-1,8 mm, ahol B a szelep süllyedése, az ülés javítása után mérve;

- bemenethez - A = B-1,3 mm.

A szelep összeszerelésénél ügyelni kell arra, hogy a repedések kiemelkedése a rugólap síkja felett ne legyen több 0,5 mm-nél, a süllyedés ne haladja meg az 1,3 mm-t. A szelep szivárgásának ellenőrzéséhez a hengerfej kipufogó- és bemeneti csatornáit fel kell tölteni kerozinnal, amelynek másfél percig nem szabad folynia.

A lengőkarok tengelyeinek felszerelése előtt ellenőrizze műszaki állapotukat. Ha a lengőkar ütőin 0,3 mm-nél nagyobb hornyok találhatók, akkor az ütköző felületét csiszolni kell a hibák kijavításáig. A lengőkar munkafelületének párhuzamosságától való eltérés legfeljebb 0,05 mm megengedett. Ha szükséges, ellenőrizze a lengőkar perselyeinek furatátmérőjét. A lengőkarok tengelye és a persely közötti rés legfeljebb 0,15 mm lehet.

A motor (egység) életciklusának működési szakaszában a jelenlegi és nagyjavítások mellett műszaki állapotjavítások, garanciális és megelőző javítások is elvégezhetők.

Műszaki állapot javítás a gép (egység) műszaki állapotának felmérésének eredményei alapján történik számos becsült mutató szerint abban az esetben, ha ezeknek a mutatóknak az értékei eltérnek a megengedettektől. Az ilyen mutatók számától függően meghatározzák a javítási műveletek mennyiségét. Ez a fajta javítás lehetővé teszi a gép vagy egységei erőforrásának fenntartását, sőt növelését, és speciális javítóüzemekben és más nagy javítóvállalkozásokban is elvégezhető.

Garanciális javítás A garanciális működési időintervallumban és a gyártó (nagyjavító üzem) hibájából fellépő meghibásodások kiküszöbölésére kerül sor.

Megelőző javítás a főtervező javaslata szerint történik azon elemek cseréje érdekében, amelyek nem biztosítják a termék meghatározott nagyjavítási élettartamát. Általában az ilyen javításokat a terméket üzemeltető szervezetek javítószolgálatai végzik. A csereelemeket (alkatrészeket) a gyártó szállítja.

A javítási módszerek határozzák meg a döntően összeszerelési folyamatok szervezeti formáit a gép (egység) helyreállítása során.

A javított alkatrészek géphez, egységhez tartozásának megőrzése alapján a javítás nem személyre szabott és személytelen módszerekkel is elvégezhető.

Nál nél nem személytelen javítási módszer a hibás egységeket és alkatrészeket eltávolítják a gépből, megjavítják és ugyanarra a gépre szerelik fel. Ugyanakkor megmarad az alkatrészek kölcsönös elhasználódása, kezdeti összekapcsolódása, aminek köszönhetően a javítás minősége általában magasabb, mint a személytelen módszernél. A személytelen javítási módszer jelentős hátránya, hogy jelentősen megnehezíti a javítási munkák megszervezését, és elkerülhetetlenül megnöveli a javítandó termék időtartamát.

Személytelen módszer - olyan javítási módszer, amely nem őrzi meg a helyreállított komponensek egy adott példányhoz való tartozását. A hajtóművekből eltávolított egységek, egységek cseréje előre megjavított, vagy a forgalmi alapból átvett újakra, a hibás egységek, egységek javítása és a forgóalap feltöltése történik. A személytelen javítási módszerrel leegyszerűsödik a javítási munkák megszervezése, és jelentősen lecsökken a termék javításban tartásának időtartama. Időmegtakarítás érhető el annak a ténynek köszönhetően, hogy a javítandó tárgyak nem várják meg a belőlük eltávolított egységek és szerelvények javítását.

A lebonyolítás megszervezése szerint a gépek javítása végezhető aggregált módszerrel, ami egy személytelen javítás, melynek során a hibás egységeket újakra cserélik, vagy korábban (körforgó alapból) javítják. Ebben az esetben az eltávolított hibás egységeket javításra szakosodott javítócégekhez küldik.

Aggregált módszer a gépek javításának fő módszere, és lehetővé teszi a javítások időtartamának csökkentését, jelentős számú gép helyreállítását rövid időn belül. Az aggregált javítási módhoz munkaalap szükséges, melynek értéke a javító cég kapacitásától, a hibás egységek és a gép egészének cseréjére fordított időtől, valamint az egységek biztonsági készletétől függ.

A gyártás típusától függően (tömeges, sorozatos, egyedi) a motorjavítás megszervezhető áramlásos módszerrel, speciális oszlopok (brigád-csomópont) vagy univerzális oszlopok (zsákutca) módszerével.

Stream módszer jellemzi a technikai berendezések elhelyezkedése a technológiai folyamat műveleti sorrendjében és a munkahelyek specializációja.

Egy gép, egységek, mechanizmusok, alkatrészek (például hengerblokk, motor főtengely) a következő technológiai művelet után azonnal átkerülnek az egyik speciális állásból a másikba.Az in-line módszer magas munkatermelékenységet, a nagy teljesítményű speciális berendezések hatékony alkalmazását biztosítja, és megteremti a feltételeket a magas szintű javítási minőség eléréséhez.

Speciális postázási módszer azzal jellemezve, hogy a javítási munkákat, például az egységek és szerelvények szét- és összeszerelését, valamint az alkatrészek helyreállítási és összeszerelő egységek javítási munkáit az autómárkákra, összeszerelő egységekre szakosodott csapatok (előadók) végzik. egy bizonyos típus.

A posztok (csapatok, előadók) specializációja lehet technológiailag az egyes műveletek elvégzésében és részletes. A speciális állások módszerét olyan javítóvállalkozásoknál alkalmazzák, amelyek a kész egységeken végzett motorok közepes javítását végzik.

Az univerzális posztok módszere azzal jellemezve, hogy a motorjavítási munkákat egy csapat egy munkahelyen végzi. Ugyanakkor a munka termelékenysége és a berendezések kihasználtsága alacsony. A dolgozók képzettségének magasnak kell lennie, hiszen a csapat tagjainak különböző típusú munkákat kell végezniük.

Általában a javítások ütemezhetők. A motor ilyen javításokhoz történő beállítása a normatív és műszaki dokumentáció követelményeinek megfelelően történik. A motort előzetes időpont egyeztetés nélkül előre nem tervezett javításra állítják. A közép- és nagyjavításokat a tervezett üzemidő szerint végezzük.

Tervezett javítások, amelyet az üzemeltetési dokumentációban megállapított gyakorisággal és mennyiségben végeznek anélkül, hogy figyelembe kellene venni a gép javítás megkezdésekor fennálló műszaki állapotát, szabályozottnak nevezzük.

Műszaki állapot javítás - tervezett javítások, amelyeknél a műszaki állapot ellenőrzése a normatív és műszaki dokumentációban megállapított gyakorisággal történik, a javítások volumenét és a munka megkezdésének időpontját pedig a termék műszaki állapota határozza meg.

A motorjavítás célja - ez a motor vagy különálló egység, alkatrész üzemi jellemzőinek, paramétereinek visszaállítása az adatlapokon, használati és javítási utasításokban meghatározott szintre. A motor teljesítménye és paraméterei, amelyeket felügyelnek és meghatározzák a javítás minőségét, magukban foglalják a motorzajt; füst és a kipufogógázok mérgező hatása; indítási jellemzők: rezgésszint, működési stabilitás minden üzemmódban; gyorsulás, teljesítmény (nyomaték), üzemi üzemanyag-fogyasztás; motor élettartama javítás után, i.e. futásteljesítmény a következő javításig.

Szerszámok és felszerelések motorjavításhoz. A motorok javításának fő eszközei a dugókulcsok, amelyeket általában dugókulcsoknak neveznek. A fejek különböző hosszúságúak lehetnek, a csavarkulcs négyszögletes furatának méretei és a munkadarab alakja (hat-, tizenkét- és hatszögletű csillagtípus).

A nyomatékkulcsokat a csavarok (anyák) kalibrált meghúzására használják. Leggyakrabban kétféle ilyen billentyűt használnak - a pillanat folyamatos leolvasásával a skálán és a skálán történő beállítással, valamint az adott pillanat jellegzetes kattintással történő jelzésével.

A nagyszámú azonos típusú csavar és anya, például az olajteknő, a hengerfej, az elosztók és más elemek meghúzásának felgyorsítása érdekében pneumatikus szerszámot használnak.

A motorok javítása során az univerzális szerszámon kívül meglehetősen nagy számú speciális eszközre van szükség, amelyek nélkül sok műveletet nehéz elvégezni.

Az alkatrészek hibáinak észlelése. Az alkatrészek műszaki állapotának felmérésére, majd a javítási gyártás során használhatósági csoportokba rendezésére egy technológiai folyamatot határoznak meg, az úgynevezett hibafelismerést.Ennek a folyamatnak a csarnokában ellenőrzik, hogy az alkatrészek megfelelnek-e a javítási műszaki feltételekben vagy a javítási kézikönyvekben meghatározott műszaki követelményeknek, miközben az alkatrészek teljes körű ellenőrzését végzik. A nem helyrehozható részek kizárása érdekében a hibák észlelésének következő szakaszait alkalmazzák: nyilvánvaló, helyrehozhatatlan hibák esetén - szemrevételezés; rejtett végzetes hibákkal - roncsolásmentes tesztelés; javíthatatlan geometriai paraméterekkel - mérésvezérlés.

Az alkatrészek hibafeltárása során a következő ellenőrzési módszereket alkalmazzák: érzékszervi vizsgálat (az alkatrész külső állapota, deformációk, repedések, horzsolások, forgácsok stb. jelenléte); műszeres ellenőrzés eszközök és eszközök segítségével (az alkatrészek rejtett hibáinak feltárása roncsolásmentes vizsgálóeszközök segítségével); nem léptékű mérések (kaliberek és szintek) és mikrometrikus műszerek (vonalzók, nóniuszos szerszámok, mikrométerek stb.) az alkatrészek felületeinek méretének, alakjának és elhelyezkedésének felmérésére. A hibafeltárás során az alkatrésznek csak azokat az elemeit kell megvizsgálni, amelyek működés közben megsérülnek vagy elhasználódtak.

Mindenekelőtt ellenőriznie kell a hézagokat a fő társakban. A legtöbb új motornál normál működésükhöz a dugattyú és a henger közötti hézag 0,025 ... 0,045 mm, a határhézag pedig nem haladhatja meg a 0,2 mm-t.

Az ellenőrzés eredményeként az alkatrészeket három csoportba kell osztani: megfelelő alkatrészek, amelyek jellege és kopása a műszaki feltételek által megengedett határokon belül van (e csoport alkatrészeit javítás nélkül használják); helyreállítandó alkatrészek, ezen alkatrészek hibái a javító vállalkozásnál elsajátított javítási módszerekkel kiküszöbölhetők; használhatatlan alkatrészek. [Gépkocsik és traktorok kezelésének, javításának alapjai. Szerk. S.P. Bazhenov. 2005]

A traktorokat több mint fél évszázada sikeresen alkalmazzák a mezőgazdaságban, lakás- és kommunális szolgáltatásokban, építőiparban, erdészeti vállalkozásokban. A posztszovjet térben a legelterjedtebbek az MTZ-80 és MTZ-82 traktorok, amelyek gyártója a minszki traktorgyár. A megnövekedett igényt nem csak a nagy teljesítmény, funkcionalitás és teljesítmény, hanem a készülékek tartóssága is okozza.

Ezek a gépek azonban néha meghibásodnak, és javítást igényelnek. A traktorok működőképességének helyreállításának egyszerű feladatai saját kezűleg is megoldhatók.

A traktorok karbantartása és javítása kötelező eljárás, amellyel minden univerzálisan megművelt kerekes gép tulajdonosának szembe kell néznie. Mielőtt folytatná a gyakorlati részt, meg kell ismerkednie a készülékkel, az MTZ-80 és MTZ-82 fő egységeivel. Ezekhez a modellekhez a gyártó a minszki üzem által gyártott 4CH11-12.5 sorozatú 4 hengeres dízelmotorokat telepíti. A motorok a dugattyúban félig osztott, folyadékhűtéses égésterekkel rendelkeznek.

A belső égésű motor egyes részeit előfűtővel látták el. Az erőmű üzemi térfogata 4,75 liter, névleges teljesítménye 80 LE. A motort elektromos indító indítja. Mechanikus sebességváltó 22 sebességfokozattal (18 előre és 4 hátra). A kuplung egytárcsás, száraz, zárt. A 9 sebességes sebességváltót reduktorral szerelték fel. A hátsó tengely differenciálművel rendelkezik reteszelő funkcióval.

A traktorok jellemzői: merev hátsó kerék felfüggesztés, félmerev felfüggesztés kiegyensúlyozott első kerék tengellyel, tárcsafékek, MTZ szervokormány. A hidraulika tartalmaz: egy NSh-32 szivattyút, amelyet a motor hajt, egy hidraulikus hengert a függesztett eke vezérléséhez, egy tolószelepes hidraulikus elosztót. Az MTZ-80 modell hátsókerék-hajtással és kis fülkével rendelkezik. Az MTZ-82 egy összkerékhajtású jármű.

a menübe ↑

Az MTZ-80 és MTZ-82 traktorok karbantartása tervszerű megelőző jellegű.Gyártása azzal a céllal történik, hogy a berendezéseket működőképes, üzemképes állapotban tartsák, növeljék a hatékonyságot, a megbízhatóságot és meghosszabbítsák az élettartamot. A gépekhez karbantartási rendszert telepítettek. Tartalmaz 3 sorszámozott és időszakos karbantartást, amelyek az 1., 2. és 3. szám alatt vannak megjelölve. Kiegészítő karbantartásként szezonális műveleteket végeznek.

- az első karbantartást 60 üzemóránként kell elvégezni;

- a második - 240 üzemóránként;

- a harmadik - 960 üzemóránként.

A műszakok között havi karbantartás történik, ami 10 óra munkaidő. Ebben az esetben a következő műveleteket hajtják végre:

-

- Ellenőrizze az olaj-, üzemanyag-, elektrolit- és vízszivárgást.

- A szűrt üzemanyagot a dízel- és indítómotor-tartályba töltjük.

- Mérje meg az olajszintet a forgattyúházban, ellenőrizze a vízszintet a hűtőben.

- A kondenzátum kiürül a vevőből.

- Ellenőrizze a légszűrő eltömődésének mértékét.

Számozott, hogy a fenti és konkrét szakaszokat tartalmazza. Szezonálisak szükségesek, amikor tavaszról-nyárról őszi-téli időszakra váltunk és fordítva.

Az MTZ-80 és „utódja” MTZ-82 „csináld magad” jelenlegi javítása mindenekelőtt a hibás szerelvények és alkatrészek eltávolítását biztosítja, majd azokat javított vagy újakra cserélik.

A Belarus traktor hátsó tengelyének leválasztása

Az eljárás végrehajtásakor a következő elveket kell követni:

- a traktor vagy összeszerelő egysége szétszerelése a meghibásodás okának azonosításához és megszüntetéséhez szükséges határokon belül történik;

- csak akkor szükséges az egységet eltávolítani, ha a meghibásodás más módon nem hárítható el.

Az MTZ-80, MTZ-82 modelleknél az alkatrészek és szerelvények egy félvázas keretre vannak felszerelve, amely egy elülső félkeretből áll. Ez utóbbi a belső égésű motor beszerelésére szolgál. A traktorok szétszerelése a keret leválasztásával, az egységek eltávolításával kezdődik. A szétszereléshez a következőket kell használni: kézi vagy elektromos emelő, darugerenda és egyéb eszközök. A traktorok javítása során különös figyelmet kell fordítani az összeszerelési sorrendre, az alkatrészek, szerelvények és hajtások utólagos beállítására. Ha a jelenlegi javításokat otthon is el lehet végezni (a szabadban és egy speciális helyiségben is), akkor a nagyjavításhoz fel kell venni a kapcsolatot egy speciális központtal, amely rendelkezik ehhez műszerekkel és felszerelésekkel.

A munkaelemek hibáinak észlelését az öblítés után végezzük, hogy észleljük a felületükön a kopást, repedéseket, forgácsokat, karcolásokat. A kopott részek vizsgálata után méreteiket, alakjukat ellenőrizzük, melyhez mérőeszközt használunk. A javítások elvégzésének lehetőségének megállapítása érdekében ellenőrizni kell az egység és a kapcsolódó alkatrész kölcsönhatását, gyakrabban cserével. A cserére akkor kerül sor, ha az alkatrész méretei a kopás következtében megzavarják a mechanizmus működőképességét.

A traktorok kialakítása lehetővé teszi egyes alkatrészek előzetes szétszerelés nélküli cseréjét, nevezetesen: légszűrő, generátor, centrifugális olajtisztító, önindító, üzemanyag-szivattyú, hidraulikus elosztó mechanizmus, teljesítményleadó tengely, közbenső kardántengely, kompresszor, osztómű tartása.

a menübe ↑

A sebességváltó javításához válassza le a gép vázát. A traktor a séma szerint gördül ki síkra: tengelykapcsoló ház - MTZ-80/82 sebességváltó - hátsó tengely. Szereljen be egy rögzített emelőállványt a hátsó tengely alá, a mozgathatóakat a tengelykapcsolóház és a sebességváltó alá helyezzük. Aztán lekapcsolják, kigörgetik a csontvázat, kiveszik a dobozt.

Ha meghibásodást észleltek az első sebességfokozat hátramenet be- és kikapcsolásakor, akkor el kell távolítani az oldalburkolatot és a váltóvillát. Az utolsó alkatrészt ki kell cserélni, ha a hézag nagyobb, mint 1,5 mm. Határozza meg a rés méretét úgy, hogy a villát felváltva csatlakoztatja a csúszó kocsik nyílásaihoz. A fogaskerékblokkot akkor kell cserélni, ha a horony szélessége meghaladja a 10,8 mm-t.

Ha a hajtóműben idegen zajok vannak, a ház túlzott felmelegedését észlelik, ami a tengelycsapágyak beszorulását vagy tönkremenetelét jelzi. A probléma megoldásához engedje le az olajat az MTZ sebességváltóból. Egy feszítővas segítségével forgassa el az összes tengelyt, amely hozzáférhető az ellenőrzéshez. Ezeket radiális és axiális irányban kell befolyásolni. A csapágygyűrűk nem foroghatnak a helyükön. Ha kiderül: tengelyek elmozdulása, csapágyak kopása, a hajtóművet leszereljük a traktorból, szétszereljük a hibás csapágyak cseréjével.

A sebességváltó javítását olyan kopogás válthatja ki, amely a következő fokozatba váltáskor eltűnik. Ebben az esetben problémák merülnek fel a fogaskerék fogaiban. Ellenőrizze a kopást az egyik meghajtó kerék emelésével, megforgatásával és a látható fogaskerekek fogainak ellenőrzésével. Ha a hiba szabad szemmel látható, az alkatrészeket ki kell cserélni.

a menübe ↑

a menübe ↑

A belső égésű motort összeszerelve eltávolítják a traktorból, ha repedéseket, a hajtórúd vagy a fő csapágyak kopogását észlelik a hengerblokkban. Először a főtengelycsapok és a hajtórúd csapágyak működőképességét tesztelik. El kell távolítani az olajteknőt, az olajszivattyút, az olajvezetékeket, a hajtórúd sapkákat. Mérje meg a főtengelycsapok átmérőjét 2 síkban - merőlegesen és párhuzamosan a hajtórúd hossztengelyével. Az átmérő csökkenésével / növekedésével a főtengelyt eltávolítják és újraköszörülik.

Ahhoz, hogy megtudja, érdemes-e cserélni az MTZ-80, MTZ-82 motor hajtórúd csapágyait, mérje meg a hajtórúd csapágyfuratát. Ebben az esetben a fedelét meg kell húzni. A tervezési hézag 0,05 és 0,12 mm között van, és a megengedett hézag túllépése 0,3 mm-re korlátozódik.

D 242 motor nagyjavítás után

Az MTZ-80 traktorokon különös figyelmet fordítanak a motorjavításra. Ha az olajszint megemelkedik a dízelmotor forgattyúházában, az azt jelenti, hogy a repedések kialakulása következtében a béléstömítések tömítettsége megsérül. Lehetséges, hogy a hűtőrendszerből víz került a hengerblokkba. A magas nyomás vagy az alacsony érték az olajszivattyú hibás működését, hibás beállítást, elkopott bypass és leeresztő szelepeket vagy hibás termosztátszelepet jelez. Ellenőrizze az olajnyomást, ha a visszajelző 0,08 MPa alatt van, állítsa le a motort, állítsa be a leeresztő szelepet, mossa le a szűrő alkatrészeit.

a menübe ↑

Az elektromos berendezések javítása a generátor és az önindító meghibásodása esetén történik. A generátor ellenőrzése a villamosenergia-fogyasztók bekapcsolásával történik, a főtengely forgási sebességének a névlegesnek megfelelő beállításával. A voltamméterhez való csatlakoztatás és az áram zökkenőmentes 30 A-re növelése után mérje meg a feszültséget (a megengedett érték nem lehet kevesebb, mint 12,5 V). A generátor feszültsége és a névleges feszültsége közötti különbség szükségessé teszi az alkatrész cseréjét.

Előzetesen ellenőrizze a fő elemek hibás működését egy figyelmeztető lámpával. Távolítsa el a hátlapot és az EUT-t, oldja ki a tekercsvezetékeket a panel csavarjairól. A lépések végén ellenőrizze, hogy nincs-e rövidzárlat a generátorház és a traktor elektromos berendezésének tekercselése között. A szigetelés és a diódák hibái cseréhez vezetnek.

Az akkumulátor behelyezése az MTZ-re a hátsó tengely fölé

Az önindítót a KI-1093 hordozható eszközzel vizsgálják. Távolítsa el az önindítóhoz vezető vezetéket a tároló akkumulátorról, tegyen a „+” kivezetésre a KI-1093-hoz csatlakoztatott volt-ampermérőt. Tedd felső fokozatba. Miután meggyőződött arról, hogy nem folyik üzemanyag, kapcsolja be az önindítót 7-10 másodpercre. a mérőműszerek leolvasásának figyelésére.

Egy kis feszültségjelző kisülést vagy hibásan működő AB-t, a bilincsek oxidációját jelzi. Az önindító által fogyasztott áram megnövekedett értéke az armatúra tekercseinek rövidzárlatát jelzi. Ha az ellenőrzés során az armatúra elfordulását észleli, keresse a tengelykapcsoló-mechanizmus meghibásodását. Mindezekben az esetekben tanácsos az önindítót újakra cserélni.

A D-240 dízel főbb hibái

Az MTZ-80 traktor D-240 dízelmotorjának egyes rendszereinek és mechanizmusainak műszaki állapotát külső és közvetett jelek, valamint diagnosztikai eszközök segítségével határozzák meg.

A dízelmotor teljesítményének csökkenése, a forgattyúsház-olaj túlzott fogyasztása, a légtelenítőből kilépő nagy mennyiségű gáz megjelenése a henger-dugattyúcsoport kopását, a dugattyúgyűrűk kokszosodását (betapadását) jelzi.

A dízelmotor indításának nehézségei, a minimális főtengely-fordulatszámon történő működés megszakításai, a kipufogócsőből fekete füst megjelenése jelzi az üzemanyag-berendezés meghibásodását, szennyezett üzemanyagszűrőket, alacsony nyomást a rendszerben, laza illeszkedést, a szelepülések és a szelep kiégését tányérok.

A finom tüzelőanyag-tisztításhoz szükséges szűrőelemek szennyezettségi fokát és az üzemanyag-feltöltő szivattyú által kifejtett maximális nyomást a KI-13943 készülékkel ellenőrizzük.

Az MTZ-80 traktor D-240 motorjának teljesítményének csökkenését, a főtengely forgási sebességének csökkenését a légszűrő szennyeződése, a légbeszívó csatorna csatlakozásainak szivárgása, a szabályozó beállításának megsértése is befolyásolja. vezérlőkar.

A légszűrő elemek szennyezettségi fokát a jelzőberendezés határozza meg, melynek érzékelője a dízelmotor szívócsonkjába van beépítve.

A figyelmeztető berendezés ellenőrző ablakában piros csík megjelenése (illetve 1989 óta gyártott traktorok esetén a fülke műszerfalán lévő figyelmeztető lámpa kigyulladása) dízelüzem közben a légszűrő tisztításának szükségességét jelzi.

A beszívott légcsatorna tömítettségét átlagos motorfordulatszámon ellenőrzik a légszűrő központi csövének elzárásával.

Ebben az esetben a dízelmotornak gyorsan le kell állnia. Ellenkező esetben használja a jelzőt. A KI-13948 azonosítja a szivárgást a szívócsatornában, és megszünteti a hibát. A jelzőnyomás nem haladhatja meg a 0,08 MPa-t.

Ha a D-240 motor főtengelyének fordulatszámmérővel meghatározott fordulatszáma vagy a teljesítményleadó tengely fordulatszáma nem felel meg a névleges értéknek, akkor ügyeljen a szabályozó tolóerejének beállítására.

Amikor a pedál teljesen le van nyomva, vagy az üzemanyag-szabályozó fogantyúja „Full” állásba van állítva, a külső szabályozó karjának a maximális sebességhatároló csavarjához kell feküdnie.

A forgattyúházolaj túlzott fogyasztása (pazarlása), vagy a légtelenítőből kilépő nagy mennyiségű gáz, a kipufogócsőből kék füst megjelenése a henger-dugattyú csoport rendkívüli kopását jelzi.

A henger-dugattyú csoport műszaki állapotának felmérésére egy módszert alkalmaznak a dízel forgattyúházba áttörő gázok mennyiségének meghatározására. Ezt a paramétert KI-4887 gázáramlásmérővel mérik.

Az MTZ-80 traktorok működése során előfordulhatnak olyan esetek, amikor nem minden henger hibásodik meg. Ezt okozhatja a dugattyúgyűrűk kokszosodása ("betapadása") vagy törése, ami elkerülhetetlenül a hengerbetét munkafelületének kopásához vezet.

Az egyes hengerek műszaki állapotának összehasonlító értékelését úgy végezzük, hogy a KI-861 kompresszor segítségével megmérjük a kompressziós (kompressziós) löket végén a nyomást a főtengely indulási fordulatszámánál (2.1.3. ábra).

Rizs. 2.1.3. A kompresszió ellenőrzése a D-240 dízel hengereiben

1 - KI-861 kompresszor; 2 - szerelőlap

Az új motor kompressziós ütemének végén a minimális nyomásnak 2,6-2,8 MPa-nak kell lennie; a rendkívül kopott nyomása 1,3-1,8 MPa. A legpontosabb leolvasást az egyes hengerek kompressziós értékeinek különbségének meghatározásával kapjuk.

Ha az egyes hengerek kompressziója és a fennmaradó hengerek átlagos kompressziós értéke közötti különbség meghaladja a 0,2 MPa-t, akkor ez a henger meghibásodását jelzi.

Az egyes hengerekben a kompressziós ütem végén bekövetkező nyomáscsökkenést a szelep-ülék interfész tömítettségének megsértése befolyásolja. A szelepek laza illeszkedése az ülésekhez a szelephajtás hézagbeállításának megsértése miatt lehetséges.

Ha a dugattyú munkalökete során nincs rés a szelep és a lengőkar között, a gázok áttörik a szivárgást, és tönkreteszik a szelep és annak ülésének munkaletöréseinek felületét; ennek eredményeként csökken a hengerben a kompresszió, és nehezebb a dízelmotor indítása.

A hűtőfolyadék felszabadulása a hűtőből, különösen a dízelmotor terhelésének növekedésével, a hengerfej tömítésének meghibásodását, a fúvókaüveg meghúzásának gyengülését és a hengerfej repedésének megjelenését jelzi.

Ha a hiba a hengerfej rögzítőcsavarjainak vagy az injektor csésze anyáinak meghúzásával nem szüntethető meg, akkor a fej eltávolításra és ellenőrzésre kerül.

Az olajszint emelkedése a dízelmotor forgattyúházában a béléstömítések és a blokk tömítettségének megsértését jelzi repedések, a hengerblokk fémének kavitációs megsemmisülése, a víz behatolása a hűtőrendszerből. bele és más tényezőkbe.

Alacsony vagy magas olajnyomás (mérő) és hőmérséklet (távoli hőmérő) alacsony olajszivattyú áramlást, a leeresztő- és bypass szelepek kopását vagy helytelen beállítását, a forgattyús csuklók túlzott kopását, a hűtőrendszer termosztátszelepének hibás működését, rossz olajminőséget jelez , a centrifugális olajtisztító szennyeződése.

Ha a kenőrendszerben a nyomásmérő szerint az olajnyomás 0,08 MPa alatt van, a motort leállítják, a nyomásesés okait kiderítik és megszüntetik, a centrifugális olajszűrő leeresztő szelepét a rugó meghúzásával újra beállítják, és a szűrő részeit megmossuk.

Ha ennek eredményeként a nyomás nem növekszik, akkor a KI-13936 készülékkel (2.1.4. ábra) mérik a nyomást a dízelolaj kenőrendszerében a főtengely névleges fordulatszámán, és a leolvasások alapján ítélik meg. hogy a dízelmotort javítani kell.

Rizs. 2.1.4. Az olajnyomás mérése a D-240 motor kenőrendszerben

1 - KI-13936 készülék; 2 - centrifugális olajszűrő

Az idegen zaj és kopogás megjelenése a motor működése során az alkatrészek megnövekedett vagy rendkívüli kopását jelzi.

Az alkatrészek illeszkedésének határhézagainak elérésekor a kopás következtében dinamikus terhelések és ezzel járó kopogások jelennek meg, amelyeket a dízelmotor bizonyos zónáiban és megfelelő üzemmódjai mellett sztetoszkóp hall.

A tompa középső hang hangja a dugattyú mozgási zónájában, először minimális, majd maximális sebességnél, a dugattyú és a bélés közötti hézag növekedését jelzi.

Egy fémes hang erős csengőhangja azonos tesztkörülmények között a végső eredményt jelzi

a hajtórúd csapágyának kopása vagy megolvadása.

A süket, alacsony tónusú hang, amely rendszeresen hallható a főtengely főcsapjainak területén a névleges fordulatszámon, periodikusan maximálisra növelve, a fő csapágyhéjak kopását jelzi.

A forgattyús tengely bármely fordulatszámánál folyamatosan hallható, és a dízelmotor felmelegedésekor felerősödő, magas fémhang csengő hangjai a szelepsor megnövekedett hőtávolságára utalnak.

Megnövekedett hőrés esetén a henger levegővel való feltöltésének és a kipufogógázoktól való tisztításának mértéke csökken, ami befolyásolja a dízelmotor teljesítményét.

A szelepsor hőhézagát hézagmérővel ellenőrzik, a szelepek teljesen zárva a kompressziós löket végén. A "hideg" D-240 motoron a résnek 0,40-0,45 mm-en belül kell lennie.

Alacsony fordulatszámon járó dízelmotor esetén a jobb oldali blokkon hallható tompa hangok nagy hézagokat jeleznek a vezérműtengely perselyeiben.

A vezérműtengely burkolata alatti kopogás, amikor a főtengely fordulatszáma hirtelen megváltozik, a vezérműtengely fogainak jelentős kopását jelzi.

Ha a dízelmotor műszaki állapotának paraméterei elérték a határértékeket, vagy meghaladják a megengedett értékeket üzem közben, akkor a dízelmotort szétszereljük műszaki vizsgálat-ellenőrzés, a henger-dugattyú tengelykapcsolóinak mikromérése céljából. csoport és a forgattyús mechanizmus, alkatrészek cseréje.

A D-240 dízelmotor szétszerelése

Az összeszerelt dízelmotort (2.1.6. ábra) a traktorból kiszereljük és újra cseréljük, vagy a hengerblokk repedései, a fő- vagy hajtórúdcsapágyak vészütései, a hézag határértéke a legalább egy interfész a főtengelycsap és a bélés között.

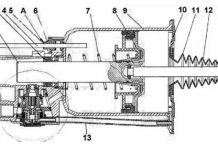

Rizs. 2.1.6. Az MTZ-80 traktor D-240 dízelmotorja összeszerelve

1 - olajteknő; 2 - főtengely; 3 - összekötő rúd; 4 - lendkerék; 5 - vezérműtengely; 6 - hengerblokk; 7 - hengerfej; 8 - hengerfej burkolat; 9 - sapka; 10 - szelep; 11 - szeleprugó; 12 - dugattyú; 13 - súlyzó; 14 - ventilátor

A javítás típusát - fő vagy áram - a dízelmotor fő részeinek mérése során határozzák meg: dugattyúcsapok, dugattyúk, hengerbetétek, hajtórúd perselyek. Először is ellenőrizze a hajtórúd csapágyainak és a főtengelycsapok állapotát.

Ehhez távolítsa el az olajteknőt, az olajvezetékeket, az olajszivattyút, a hajtórúd sapkákat, mérje meg a főtengely összekötő rúdcsapjainak átmérőjét (2.1.8. ábra).

A hajtórúd csapok átmérőjét két síkban mérik - párhuzamosan és merőlegesen a hajtórúd hossztengelyére.

Ha a csapok oválissága meghaladja a megengedett méretet, vagy átmérőjük kisebb, mint a megfelelő méretcsoport alsó tűréshatára, akkor a főtengelyt el kell távolítani (2.1.10. ábra) és újra kell köszörülni a következő javítási méretre.

Rizs. 2.1.8. A D-240 főtengely összekötő rúdcsapjai átmérőjének mérése

1 - mikrométer; 2 - a főtengely összekötő rúdcsapja

Rizs. 2.1.10. A hátsó főtengely-tartó eltávolítása

1 - háttámasz; 2 - a hátsó tartó csavarjai

Az MTZ-80 traktor D-240 dízelmotorjának hajtókar csapjainak névleges és javítási méretei

Méretcsoport megjelölése / Méretméret, mm

H1 - 68,16-68,17

H2 - 67,91-67,92

D1 - 67,66-67,67

P1 - 67,41-67,42

D2 - 67,16-67,17

P2 - 66,91-66,92

DZ - 66,66-66,67

RZ - 66,41-66,42

A gyakorlatban a nagyjavítási méretek (P1, P2, P3) mellett, 0,5 mm-enként váltakozva, és a dízelmotor gyártója határozza meg, a főtengelycsap enyhe kopása mellett további méretekre köszörülnek (D1, D2, DZ), váltakozva nagyjavítási méretekkel 0,25 mm-ig.

Ugyanígy a javító méretű betéteket további méretekhez (D1, D2, DZ) fúrják. A D-240 dízel hajtórúd-csapjainak oválissága legfeljebb 0,06 mm megengedett.

Ha a hajtórúdcsapok méretei a normál tartományon belül vannak, akkor a motor szétszerelése folytatódik (2.1.11-2.1.14. ábra), a hengerfej eltávolítása és a dugattyúk a hajtórudakkal együtt.

Annak eldöntéséhez, hogy szükséges-e cserélni a hajtórúd csapágyházait, mérje meg a hajtórúd csapágyfuratának átmérőjét a kupakszerelvényével, meghúzott héjakkal.

Rizs. 2.1.11. A hengerfejburkolat eltávolítása

Rizs. 2.1.12. Az MTZ-80 traktor D-240 hengerfejburkolatának eltávolítása

Rizs. 2.1.14. A hengerfej eltávolítása

A főtengely hajtórúdcsap és a hajtórúd csapágyfurata átmérőinek különbsége adja meg a tényleges átmérőjű hézagot a hajtórúd csapágyában. A névleges hézag a hajtórúd csapágyaiban 0,05-0,12 mm, a megengedett hézag nem több, mint 0,3 mm.

Azokban az esetekben, amikor a perselyek felülete kielégítő állapotban van, a csere szükségességének egyetlen kritériuma a csapágy átmérőjű hézaga.

A bélések állapotának ellenőrzéssel történő értékelése során figyelembe kell venni, hogy a súrlódásgátló réteg felülete akkor tekinthető kielégítőnek, ha nincs rajta hámlás, súrlódáscsökkentő anyag feltöredezése és idegen anyagok bezáródása.

Az MTZ-80 traktor D-240 motorjának főtengelyének tömítései

A hátsó főtengely-tömítés mandzsettájának cseréjéhez először távolítsa el a tengelykapcsolót és a lendkereket (2.1.48., 2.1.49. ábra).

Miután eltávolította a főtengely tömítés házát a hátsó lap oldaláról (2.1.50. ábra), nyomja ki a mandzsettát egy lépcsős tüskével.Az első főtengely-tömítés mandzsettájának cseréjekor távolítsa el a dízelmotor első fedelét.

Rizs. 2.1.48. Csavarja ki a lendkerék D-240 rögzítőcsavarjait

Rizs. 2.1.49. A lendkerék megnyomása

1 - hátlap; 2 - hárompengés lehúzó; 3 - lendkerék

Rizs. 2.1.50. A főtengely tömítés házának eltávolítása

| Videó (kattintson a lejátszáshoz). |

1 - tömítés ház; 2 - dízel hátlap; 3 - csavar