Részletesen: az üzemanyag-szivattyú üzemanyag-adagoló szelepének saját kezű javítása egy igazi mestertől a my.housecope.com webhelyen.

A benzinkutak üzemanyag-adagolóinak hibáinak kiküszöbölése

A karbantartó személyzetnek tisztában kell lennie az oszlop lehetséges hibáival és azok kijavításával.

A hibák két csoportra oszthatók:

• szabálysértéshez kapcsolódó, a helyszínen megszüntetve;

• kopással járó, alkatrészcserével és javítással kiküszöbölhető (lásd 3.17. táblázat).

Az oszlopkopás növekedésével az oszlop teljesítménye csökken, és a leolvasott értékek túllépnek a tűréshatáron. Felújítás szükséges. Az idő előtti kopás a nem megfelelő működés miatt következik be, a következők hiányában: karbantartás, időben történő megelőzés és megelőző karbantartás. Az alkatrészek meghibásodhatnak olyan meghibásodások következtében, amelyek főként az anyag kifáradása vagy az alkatrészek fizikai behatása miatt következnek be, ha nincsenek megfelelően szétszerelve és összeszerelve.

Az üzemanyag-adagoló lehetséges hibái és azok megszüntetésének módjai

Szemrevételezéssel rendszeresen ellenőrizze a szelepet mechanikai sérülések szempontjából. Különös figyelmet kell fordítani a sorja jelenlétére a vákuumcsatorna (2) kimeneténél. Az automatikus leállás ellenőrzése az alacsony teljesítményen üzemelő darunál (a kar (9) 1/3-a állása) a fúvóka üzemanyagba merítésével történik. A daru működése során nem igényel kenést.

A csap nem nyílik ki: Lehet, hogy a szivattyú nyomása túl alacsony ahhoz, hogy leküzdje a rugó (6) erejét.

Ha a szivattyú nyomása nem növelhető, válassza le a szelepet, távolítsa el a szűrőcsapot (8), mozgassa a kart (9) nyitott helyzetbe, és nyomja meg a szelepszárat (7), hogy kioldja a szelepet.

| Videó (kattintson a lejátszáshoz). |

A csap nem zár el automatikusan: A vákuum a vákuumkamrában túl alacsony ahhoz, hogy automatikusan elzárja a csapot.

Járó szivattyú mellett nyomja le teljesen a kart (9), hogy szabályozza a maximális üzemanyag-áramlás elérését a csapon keresztül. Győződjön meg arról, hogy a vákuumcsatorna (2) nem sérült, a vákuumkamra (5) fedele nem sérült, a membrán (4) nem hibás és a szűrő (8) tiszta. Szüntesse meg a vákuumcsökkenés okát a vákuumkamrában.

A daru folyamatosan kikapcsol: A vákuumcsatorna (2) blokkolva van.

Először ellenőrizze, hogy a golyó (3) szabadon mozog-e a golyóscsapban. Ezt úgy lehet megállapítani, hogy a jellemző hangnak megfelelően megrázzuk a csapot. A vákuumcsatorna (2) tisztításához fújja ki sűrített levegővel.

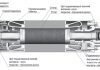

Fúvóka, 2 - vákuumcsatorna, 3 - golyós, 4 - membrán, 5 - vákuumkamra burkolat, 6 - szeleprugó, 7 - szár, 8 - szűrő, 9 - kar.

Hozzáadás dátuma: 2015-01-19; nézettség: 16; szerzői jogok megsértése

A Certus oszlop javítását szakképzett személyzetnek kell elvégeznie a GOST R 52350.19-2007 (IEC 60079-19: 2006) „Robbanásveszélyes környezet. 19. rész: Villamos berendezések javítása, ellenőrzése és helyreállítása".

Bizonyos üzemi körülmények között, például a folyamatcsőben lévő szennyeződések jelenlétében, olyan üzemzavarok léphetnek fel, amelyek kiküszöbölése szakképzett, a szivattyúegység tervezésében és üzemeltetésében jártas szakemberek segítségét igényli. Mivel lehetetlen felsorolni az összes szivattyúegység meghibásodását, az alábbiakban felsoroljuk a leggyakoribb problémákat, azok okait és megoldásait.

SZELEP HIBA

- Hibás mágnestekercsek - adjon feszültséget a tekercsre. Az elektromágnes magjában egy fém kattanás jelzi, hogy a tekercs jó állapotban van;

- Nelektromágnesek alacsony tápfeszültsége - A feszültség nem lehet kevesebb, mint a szelep adattábláján feltüntetett 85%-a;

- Helytelen folyadéknyomás - ellenőrizze az üzemi nyomást, annak a szelep adattábláján feltüntetett tartományon belül kell lennie;

- Munkafolyadék szivárgás - szerelje szét a szelepet és tisztítsa meg az összes alkatrészt. Cserélje ki a hibás alkatrészeket pótalkatrészekre.

HIBÁS ADAGOLÓSZELEP

A csap nem nyílik ki: Lehet, hogy a szivattyú nyomása túl alacsony ahhoz, hogy leküzdje a rugó (6) erejét.

Ha a szivattyú nyomása nem növelhető, válassza le a szelepet, távolítsa el a szűrőcsapot (8), mozgassa a kart (9) nyitott helyzetbe, és nyomja meg a szelepszárat (7), hogy kioldja a szelepet.

A csap nem zár el automatikusan: Túl alacsony a vákuum a vákuumkamrában a szelep automatikus leállításához.

Járó szivattyú mellett nyomja le teljesen a kart (9), hogy ellenőrizhesse, hogy a csapon keresztül elérje a maximális üzemanyag-áramlást. Győződjön meg arról, hogy a vákuumcsatorna (2) nem sérült, a vákuumkamra (5) fedele nem sérült, és a szűrő (8) tiszta. Szüntesse meg a vákuumcsökkenés okát a vákuumkamrában.

A daru folyamatosan kikapcsol: A vákuumcsatorna (2) blokkolva van.

Először ellenőrizze, hogy a golyó (3) szabadon mozog-e a golyóscsapban. Ezt úgy lehet megállapítani, hogy a jellemző hangnak megfelelően megrázzuk a csapot. A vákuumcsatorna (2) tisztításához fújja ki sűrített levegővel.

Az elvégzett munka céljának és jellegének megfelelően háromféle oszlopjavítás létezik:

Karbantartás gondoskodik részleges szétszerelésükről, az elhasználódott és törött alkatrészek helyreállításáról vagy cseréjéről. Az aktuális javítások szükségességét a megelőző karbantartás és az üzemeltetés során azonosítják. A javítási folyamat során elvégzik a szükséges beállításokat.

Közepes javítás előírja egy vagy több egység (szerelvény), valamint alapelemek cseréjét vagy helyreállítását technológiailag bonyolultabb műveletek végrehajtásával, mint a jelenlegi javítási műveletek során.

Az aktuális és közepes javításokat közvetlenül az oszlop telepítési helyén végezzük. Ebben az esetben a meghibásodott egységet (egységet) célszerű nem szétszedni, hanem a cserealapból új, javítottra cserélni. Ezzel a módszerrel a javítás felgyorsul, és a meghibásodott egységet (egységet) kényelmesebb körülmények között javítják a műhelyekben.

Nagyjavítás célja az összes műszaki paraméter visszaállítása. A nagyjavítás során az oszlopot teljes szétszerelésnek és minden egység javításának vagy helyreállításának vetik alá. A nagyjavításokat általában műhelyekben vagy gyárban végzik.

A rutin- és közepes javításokat általában a benzinkút szerelői végzik. A szerelő munkahelyét mindennel fel kell szerelni, ami a minőségi és gyors karbantartás és javítás biztosításához szükséges. Legyen benne egy pad satuval, egy állvány az alkatrészek és szerelvények tárolására, egy szerelőkészlet, összeszerelő szerszámok és tartozékok, valamint a 2. kategóriás szabványos 10 és 50 literes mérőműszerek.

A javítási munkák legáttekinthetőbb szervezése és jobb lebonyolítása érdekében általában a következő sorrendet kell követni:

· A szétszerelés sorrendjének meghatározása;

· A berendezések szétszerelése egységekre és részekre;

· Az alkatrészek kopásának jellegének és nagyságrendjének azonosítása, elutasításuk és a cserélendő alkatrészek meghatározása;

· Az elhasználódott alkatrészek helyreállítási módszereinek megválasztása;

· Egységek és berendezések összeszerelése a szükséges beállítással;

· Ellenőrzés, beállítás és kalibrálás.

A meghibásodások észlelése a berendezés és egyes egységeinek külső vizsgálatával, az ezen a berendezésen dolgozó személyek kihallgatásával, valamint az oszlop ellenőrző indításával történik.

OLAJADAGOLÓ OSZLOPOK

3.3.1. ESZKÖZ ÉS BERENDEZÉS

Az olajadagolókkal szemben támasztott követelményeket a GOST 4.103 határozza meg: a névleges olajfogyasztást legalább 3 m-es szívómagasságnál, az adagolószelep talajszint feletti magasságát legfeljebb 2 m-re, az egyes adagolóblokkok elhelyezését pedig legfeljebb 3 m távolságra kell biztosítani. 20 m; a szűrési finomságnak 250 µm-nek kell lennie.

A szivattyúegységgel ellátott olajadagoló fűtött helyiségben van felszerelve, mivel csak + 8 ° C-nál nem alacsonyabb hőmérsékleten működhetnek.

Az oszlop a következőkből áll (3.13. ábra):

· Egy hüvelyes adagolócsap.

OLAJMÉRŐ - dugattyús, négyhengeres. Úgy tervezték, hogy mérje és rögzítse a kiadott olaj mennyiségét a nyilak és a teljes számláló jelzései szerint. A nagy nyíl egy teljes fordulata 1 liter, a kis nyíl egy teljes fordulata 10 liter olajat termel. Az adagolás végeredményét a görgős típusú teljes számláló mutatja, maximum 999,9 literes mérési határral. Minden adagolás után a mutatókat manuálisan nulla helyzetbe kell állítani.

A SZIVATTYÚZÓ EGYSÉG egy villanymotorral hajtott fogaskerekes szivattyúból, egy hidraulikus akkumulátorból, egy szűrőből, egy nyomásmérős megszakítóból, egy visszacsapó szelepből és egy biztonsági szelepből áll. Az egész egység öntöttvas lemezre van felszerelve. A szívóvezetékre durva szűrővel ellátott szelep van felszerelve. A főszűrő a szivattyú nyomóvezetékére van felszerelve. A szűrő dugóval rendelkezik az olaj leeresztéséhez a rendszerből és a levegő eltávolításához a szívóvezetékből.

A hidraulikus akkumulátort egy csővezeték köti össze egy dugattyús automata kapcsolóval, amely az elektromos motor automatikus vezérlésére szolgál a szivattyúegység működése során.

A nyomásmérő az akkumulátorban lévő nyomás figyelésére, valamint a megszakító és a biztonsági szelep beállítására szolgál.

Az elektromos motor automatikusan be- és kikapcsol egy mágneses indító segítségével.

A biztonsági szelep 1,6-on belül állítható. 1,7 MPa a hidraulikus rendszer védelmére a megszakító meghibásodása esetén.

Az olaj adagolásakor a rendszerben a nyomást 1,2 értéken tartják. 1,3 MPa. Az adagolás leállításakor, amikor az adagolószelep zárva van, a nyomás a rendszerben 1,4-re emelkedik. 1,5 MPa. Ez kinyitja a megszakító érintkezőit és a motor leáll. A rendszerben a nyomást hidraulikus akkumulátor tartja fenn. Az olaj ismételt adagolásakor, amikor az adagolószelep nyitva van, az olajat először a hidraulikus akkumulátorban lévő nyomás engedi ki. Ugyanakkor a rendszerben a nyomás csökken. Amikor a nyomás 0,8-ra csökken. 1,0 MPa, a megszakító érintkezői ismét záródnak, és bekapcsolják a szivattyú motorját.

A hidraulikus rendszer olajjal való feltöltéséhez és a levegő eltávolításához csavarja ki a dugót a szívócsőről, és öntse az olajat a nyíláson keresztül a szívócsőbe és a szivattyúba. Ezután csavarja be ezt a dugót, majd 2-3 fordulattal csavarja ki a szűrődugót, és kapcsolja be a szivattyúegységet.

Rizs. 3.13. Egy kis adagoló folyamatábrája:

1 - nyomásmérő; 2 – áramköri megszakító; 3 - biztonsági szelep; 4 – számláló; 5 - hálószűrő; 6 – egy hüvelyes adagolócsap; 7 - fogaskerék szivattyú; 8 - elektromos motor;

9 – ellenőrizd a szelepet; 10- hidraulikus akkumulátor; 11 - szűrő; 12- oszlop tok

Telepítési jellemzők:

· A szivattyúegységet az olajtartály közvetlen közelébe kell felszerelni olyan helyiségben, ahol a hőmérséklet nem alacsonyabb, mint +17 ° С;

· A szivattyúegység elhelyezésének biztosítania kell a minimális szívóerőt és a stabil működést +8 ° С hőmérsékleten;

A hidraulikus rendszer olajjal van feltöltve, amihez szükséges: csavarja ki a dugót a szívócső pólójáról és töltsön be olajat, csavarja fel a dugót a pólóra és csavarja ki a dugót a szűrőn 2-3 fordulattal, kapcsolja be az egységet, amíg tiszta, légbuborékok nélküli olaj jön ki a szűrőből, majd csavarja be a dugót...

A beszerelés után az olajadagoló tömítettségét, az olajkibocsátás pontosságát és teljesítményét ellenőrizni kell.

Felkészülés a munkára:

· Töltse fel a hidraulikus rendszert olajjal és távolítsa el a levegőt; ehhez csavarja ki a dugót a szívócső pólójából, és töltsön be olajat;

· Tekerje be a dugót és csavarja ki a szűrődugót 2-3 fordulattal;

· Kapcsolja be a szivattyúegységet;

Ezt követően az olaj egyenletes áramlásban, légbuborékok nélkül fog folyni, pl. a hidraulikus rendszer olajjal való feltöltése után az elektromos motor automatikusan kikapcsol;

· Távolítsa el a levegőt a mérőből, amelyhez: távolítsa el az olajoszlop fedelét és csavarja ki a blokk függőleges síkjában található dugót a két felső henger között 3-4 fordulattal; miután az olaj levegő nélkül kifolyt, tekerje be a dugót. Amikor az adagolószelep elzárószelepe zárva van, a rendszerben a nyomás nem csökkenhet;

· Kapcsolja be az oszlopot, és győződjön meg arról, hogy a szivattyú, a mérő és az adagolószelep megfelelően működik.

A próbaüzem során figyelembe kell venni, hogy az összesített számláló a kibocsátott olaj összesített összegét mutatja, és nem állítható vissza eredeti helyzetébe.

A szervizszemélyzetnek ellenőriznie kell az illesztéseket és a tömítéseket, és olajszivárgás esetén meg kell javítania a szivárgást.

Az üzemeltetési dokumentációban megállapított normát meghaladó mérőhibával rendelkező oszlopot üzemeltetni tilos.

Az olajkibocsátási eljárás:

· Állítsa be a nulla pozíciót;

· Vegye ki az adagolószelepet az oszlopházon lévő lyukból, és helyezze be a hegyét a forgattyúház nyakába. Az adagolószelep fogantyújának megnyomásával nyissa ki az elzárószelepet és töltse fel az üzemanyagot;

· Az adagolt olaj mennyiségének ellenőrzése a számlálókészülék nyilai leolvasásával történik;

· Az elektromos motor automatikusan leáll, miután a szükséges adagot kiengedik és az elzárószelepet elzárják;

· Az olajadagolás befejeztével illessze be az adagolószelepet az adagolóház nyílásába.

Az oszlop lehetséges meghibásodásait és elhárításuk módjait a táblázat tartalmazza. 3.18.

Metrológiai és műszaki szolgáltatások

4.1 Az üzembe helyezés során, valamint időszakonként üzem közben az oszlopot kötelező állami ellenőrzésnek kell alávetni.

Az oszlop időszakos ellenőrzését a pontban meghatározott követelményeknek megfelelően kell elvégezni

Pr 50.2.006-94, az MI 1864-88 „Üzemanyag-adagoló oszlopok. Ellenőrzési módszer." és

MI 2729-2002 „Az ICG ajánlása. Üzemanyag-adagoló oszlopok. Az első ellenőrzés módja."

Kalibrálási intervallum - 1 év.

Jegyzet. Oszlop működése a megengedett hibahatárokon túl

4.2 Az adagoló karbantartását szakképzett személyzetnek kell elvégeznie. A töltőállomáson az üzemanyag-adagolók beszerelése és üzembe helyezése során olyan személyek által, akik nem jártak át

a képzés során, illetve akik nem férnek hozzá ezekhez a munkákhoz, igényeket a gyártó nem fogad el.

Az üzemanyag-adagoló berendezések karbantartásával és üzemeltetésével kapcsolatos kurzusokat a következő címen tartjuk:

142207 Moszkva régió, Serpukhov, st. Polevaya, d. 1, CJSC "Nara", telefon: (4967) 756783, fax:

4.3 Az oszlopok mérőműszerként a Szövetségi Műszaki Szabályozási és Mérésügyi Hivatal felügyelete alatt állnak, ezért az oszlop karbantartását a lezárt szerkezetek felnyitása nélkül kell elvégezni.

4.4 A napi gondozás és a rendszeres karbantartás elengedhetetlen az oszlop megfelelő működéséhez.

A napi gondozás a következő munkakört foglalja magában:

- a hidraulikus rendszer tömítettségének ellenőrzése;

- a földelő berendezések működőképességének és sértetlenségének ellenőrzése;

- az oszlop összes mechanizmusának működésének, rögzítésük megbízhatóságának ellenőrzése;

- az áramlási sebesség és a hiba ellenőrzése;

4.4.1 A tömítettség, a földelőberendezések használhatóságának, a szíjfeszesség és az oszlopszerkezetek működésének ellenőrzése vizuális módszerrel történik. Az észlelt hibákat megszüntetjük.

4.4.2 Az adagolón keresztüli üzemanyag-fogyasztást az egyszeri adagolás jelzője határozza meg legalább 50 literes adag mérése esetén, figyelembe véve az időt stopperrel.

Az oszlophibát az MI 1864-88 szerint határozzák meg, míg a hiba nem haladhatja meg a jelen kézikönyv 1.1.2. pontjában megadott értékeket.

4.5 Az ütemezett karbantartás a következő munkákat foglalja magában:

- ha az oszlop termelékenysége 32 l / perc alá csökken, a finomszűrőt ki kell cserélni;

- cserélje ki a kenőanyagot az oszlopegységekben az 5. táblázatban megadott üzemanyag- és kenőanyagok listája szerint.

- a szivattyútengely mandzsettái, a dugattyúmandzsetták és a térfogatmérő kimeneti görgőjének mandzsettái cseréje elhasználódott;

- az indikátor tisztítása az üveg átlátszóságának elvesztése esetén.

4.6 Az alkatrészek karbantartását az oszlophoz mellékelt üzemeltetési dokumentáció szerint kell elvégezni.

4.7 A karbantartási munkákat a 13. pont tartalmazza.

4.8 FIGYELEM!A BIU házának alján eltávolítható gumidugók találhatók a nedvesség eltávolítására. A nedvesség eltávolítása után helyezze vissza a dugókat.

5. táblázat A termékben használt üzemanyagok és kenőanyagok listája.

5.1 Az oszlop rendszeres javítását szakképzett személyzetre kell bízni.

Végezze el az alkatrészek aktuális javítását az oszlophoz mellékelt üzemeltetési dokumentáció szerint.

Az oszlop, illetve egyes egységei javításra való átadásának indokát, a javítás adatait és a javításból való átvételét a 19. pont tartalmazza.

5.2 A monoblokk szivattyú javítása.

5.2.1 A szivattyú lapátjainak cseréje.

A szivattyúlapátok cseréjéhez el kell távolítani a szíjtárcsát a monoblokk szivattyú tengelyéről, le kell csavarni 4 anyát a csapokról, és el kell távolítani a karimát. Távolítsa el a szivattyú fedelét, vegye ki a forgórész tengelyét és távolítsa el az összes lapátot, vagy a forgórész tengelyének eltávolítása nélkül távolítsa el a lapátokat egy csipesszel. Szerelje fel a pengéket hornyokkal a forgásirányban. Csere után fordított sorrendben szerelje össze.

5.2.2 A szivattyú tömítőajak cseréje.

A szivattyú tömítésének cseréjéhez el kell távolítani a szíjtárcsát a monoblokk szivattyú tengelyéről, le kell csavarni 4 anyát a csapokról, és el kell távolítani a karimát. Távolítsa el a szivattyú fedelét a tengelyről. Távolítsa el a csapágyfedelet a 3 M 4 csavar kicsavarásával. Húzza ki a csapágyat, távolítsa el az alátétet és a gallért mögötte. Szerelje be az olajtömítést egy karmantyús csapágy rögzítő tüskével. A mandzsetta megnyomásakor a huzat támasztéka legfeljebb 100 mm átmérőjű lehet, hogy ne törjön el a burkolat ütközőgallérja, pl. a burkolatnak síkkal kell ráfeküdnie a készülékre, nem pedig a zár karimájára. Ezután a fedelet a tengelyre helyezve szerelje fel a szivattyúházra, helyezze be az alátétet, a csapágyat, és zárja le a csapágyfedelet a nyomóhüvellyel.

5.2.3 Csapágyak össze- és szétszerelése.

Az elülső csapágy szétszereléséhez el kell távolítani a szivattyú fedelét az utasítás előző bekezdésében leírt sorrendben, és a burkolat eltávolítása után távolítsa el a csapágyat. Szerelje össze fordított sorrendben, miután felhelyezte a burkolatot a tengelyre.

A hátsó csapágy szétszereléséhez el kell távolítani a szivattyút a monoblokkból. Ehhez el kell távolítani a szíjtárcsát a monoblokk szivattyú tengelyéről, le kell csavarni 4 anyát a csapokról, és el kell távolítani a karimát. Távolítsa el a szivattyút a monoblokk házból. Távolítsa el a szivattyú fedelét, vegye ki a forgórész tengelyét.

Helyezze a szivattyúházat egy állványra a csapágyak benyomásához (a tartozékok vázlatai a 14. ábrán láthatók), és a szétszereléshez egy tüske segítségével nyomja ki a csapágyat.

Új csapágy benyomásához a szivattyúházat egy tartóra kell helyezni, hogy a csapágyakat belül felfelé nyomjuk. Csapágy krimpelő fogóval préselje be a csapágyat, szerelje be a furat fölé és nyomja be a csapágyat egy benyomott tüskével.A csapágy nem nyúlhat ki a ház felülete fölé, és nem süllyedhet 0,5 mm-nél jobban a felülettől. Csere után fordított sorrendben szerelje össze.

5.3 Az oszlop meghibásodásának és károsodásának következményeit a jelen kézikönyv 6. „Lehetséges üzemzavarok és elhárításuk módszerei” című táblázata szerint kell feltárni.

A hibák és sérülések elhárítása után állítsa be (igazítsa) a térfogatmérőt a következő sorrendben:

- távolítsa el a tömítést és a tömítés vezetékét;

- lazítsa meg az ellenanyát, csavarhúzóval forgassa el a beállító csavart az óramutató járásával megegyező irányba - az adagolt mennyiség csökkentéséhez, az óramutató járásával ellentétes irányba - a mennyiség növeléséhez, majd húzza meg az ellenanyát.

Ha egy beállítócsavart 1/4 fordulattal elfordítanak, a kiadagolt üzemanyag mennyisége körülbelül 50 cm 3 -rel változik 10 literes adag adagolásakor.

A főtengely egy teljes fordulatára kiadagolt üzemanyag mennyisége 4×125 cm 3 = 500 cm 3.

A beállítás (igazítás) helyességét a GOST 8.400-80 II. kategóriájának szabványos mérőműszerei határozzák meg.

5.4 Az „Agat-4K” leolvasókészülékkel ellátott üzemanyag-adagolók elektronikus beállításának módja.

Az elektronikus beállítás az "Agat 12mk4" vezérlőpultról vagy számítógépes programból történik.

1. Az üzemanyag-adagoló előkészítése az elektronikus beállításhoz.

Az elektronikus beállítás végrehajtásához ki kell venni az üzemanyag-adagolót a kereskedési módból. Ezután fel kell nyitnia az egység előlapját, és el kell távolítania a képernyőt a kijelzőmodulokkal.

Így biztosítani kell a hozzáférést a zárhengerhez, amely a Rostekhnadzor képviselőjének pecsétjével van lezárva.

2. Elektronikus igazítás elvégzése.

1) Távolítsa el a tömítést az olvasókészülék vezérlőegységének házáról, és nyissa ki a zárhengert. Helyezze be a kulcsot a hangszórókészletből (a kulcs szigorúan egyedi, ezért szigorúan tárolható), és fordítsa el az 1-es pozícióba.

2) Írja be a hozzáférési kódot (alapértelmezés szerint 1234).

3) Tekintse meg az egyes csatornák beállítási tényezőjét.

4) Végezzen ellenőrző üzemanyag-feltöltést egy 10 literes mérőműszerbe, legalább 3-szor a leolvasókészülék minden csatornáján. Számítsa ki a három kitöltés számtani átlagát!

A korrekciós tényező kiszámítása a következő képlet alapján történik:

Ahol: Vm - a termék térfogata a mértékben,

Vк - az olvasóeszköz leolvasása.

C1 - az előző korrekciós tényező értéke.

5) Adja meg a korrekciós tényezőt.

6) Végezze el az adag betöltését egy tízliteres mérőedénybe, szükség esetén ismételje meg a korrekciós együttható kiszámításának folyamatát.

7) A korrekciós munka végeztével az oszlop űrlapba fel kell írni a beállítás sorszámát. Ez a tényező minden egyes adagolószelepnél "1"-el növekszik minden beállításkor vagy a beállítási jelszó megváltoztatásakor.

8) Tegye vissza a kulcsot "0" helyzetbe, és húzza ki. Zárja le a zárhengert. Szerelje fel a képernyőt, és zárja le a blokkházat.

9) Lépjen be az oszlopba kereskedési módba.

5.5 A "Topaz 106K2-2MR" leolvasókészülékkel ellátott üzemanyag-adagolók elektronikus beállításának módja.

A beállítás abban áll, hogy a vezérlőegységen keresztül egy beállítási együtthatót vezetünk be a vezérlőegységbe. Figyelembe véve a blokk leolvasásai pontosan egybeesnek a termék ténylegesen kiadagolt mennyiségének mérési eredményeivel (szabványos mérőműszerekkel). Ez a K-tényező 9000 és 11000 közötti értékeket vehet fel, és a vezérlőegységben tárolódik.

A tesztkibocsátás végrehajtásakor az adagot úgy kell beállítani, hogy a mérőműszer értéke 1 és 60 liter között legyen. Az oszlop impulzusainak számlálási felbontása 0,01 liter / impulzus legyen.

A Q készülék leolvasását (literben) a d számlálási diszkrétség, a kapott N számlálóimpulzusok száma és a K beállítási tényező határozza meg a képlet szerint:

K = 10000 értékkel és d = 0,01 liter / impulzus számlálási diszkrétséggel egy számláló impulzus 0,01 liter.

A beállítási művelethez való hozzáférést a készülékben tárolt négyjegyű jelszó, valamint a készülék hátlapján található „Setup / Operation” billenőkapcsoló korlátozza.A beállítási együttható jogosulatlan megváltoztatásának ellenőrzésére a készülék nem nullázható számlálóval rendelkezik a beállítási műveletek számához.

A készülék szoftverfrissítése esetén a beállítási számláló és a jelszó nulla, illetve 1234 kezdeti értéket vesz fel, ezért figyelembe kell venni, hogy történt-e szoftverfrissítés, amelyhez a készülék szoftverfrissítés-számlálót tart fenn.

Új beállítás megkezdése előtt, ha szükséges, összevetheti a beállítási műveletek és szoftverfrissítések számát jelző számlálók leolvasását a napló bejegyzéseivel. A számlálók és a rekordok egybeesése azt jelzi, hogy nem történt illetéktelen manipuláció a beállítási paraméterekkel.

Ha a beállítási jelszó elveszik, frissíteni kell az olvasóeszköz szoftverét (az 1234-es jelszó kerül beállításra).

FIGYELEM! A korrekciós együttható értékét nem lehet közvetlenül beírni a blokkba - a mérő leolvasása a vezérlőrendszeren keresztül történik.

A hangerő beállításának menete:

a) Állítsa a „Beállítás / Működés” eszköz váltókapcsolóját „Beállítás” állásba.

a) Válassza ki az előírásoknak megfelelően a hüvely hálózati címét és a kontroll dózis méretét. Példaként vegyük a 2-es hüvelyt és egy 10 literes kontroll adagot, vezérlőrendszerként a Topaz-103MK1 vezérlőt használjuk.

b) Állítsa be és adagolja a kiválasztott adagot a mérőedénybe a szokásos módon.

c) Lépjen be a főmenübe, válassza ki az „Adjustment settings” részt, majd nyomja meg a à gombot. Először írja be a hozzáférési kódot a numerikus billentyűzeten (alapértelmezés szerint 123456), majd a beállítási jelszót (alapértelmezés szerint 1234), nyomja meg a à gombot.

d) Lépjen be a 01-es módba (a hüvely hálózati címének kiválasztása) az 1, Ã gombok megnyomásával. Adja meg a kívánt hüvely hálózati címét (például a másodikat), és lépjen ki az üzemmódból a C, 2, Ã, Ã billentyűk megnyomásával.

e) Lépjen be a 03-as módba (beállítási tényező bevitele) a 3, Ã gombok megnyomásával. Adja meg a tesztmérték milliliterben mért értékeit (például 10250 ml) beállítási tényezőként. Ehhez nyomja meg az 1, 0, 2, 5, 0, Ã gombokat.

A korrekciós tényező sikeres módosítása esetén a vezérlő a „Paraméter írva” üzenetet jeleníti meg, hiba esetén a „Write error” üzenet jelenik meg, ha pedig nincs kommunikáció az eszközzel - „A készülék nem válaszol” .

A sikertelenség lehetséges okai a következők:

- a beállítást előzetes kontrolldózis-felszabadítás nélkül hajtják végre;

- ez a készülék nem támogatja a beállítást;

- a „Beállítás / Üzemeltetés” készülék váltókapcsolója „Üzem” állásban van;

- a hüvely rossz hálózati címe;

- helytelen beállítási jelszó;

- 1000 - 60 000 ml feletti mérőműszer kilépése;

- a beállítási tényező a megengedett tartományon kívül esik.

A tartomány ellenőrzéséhez a következő képlet segítségével számíthatja ki a várható arányértéket:

ahol K0 a korrekciós együttható aktuális értéke,

M - a mérési értékek milliliterben,

D a megadott adag milliliterben.

Ha a számított érték a kerekítést is figyelembe véve nem fér bele a 9000 és 11000 közötti tartományba, akkor a szabályozási határt elértük.

A későbbi beállítási idő csökkentése érdekében a készülék lehetővé teszi két beállítási együttható tárolását (az év különböző időszakaira). Az együttható egyik előre beállított értékének kiválasztása az „S3” kapcsolóval történik, amelynek „1” állásában az együttható első előre beállított értéke kerül alkalmazásra, „2” állásban a második.

A készülék beállítása és beállítása után rögzítse a billenőkapcsolókat egy tartólemezzel (S2 „Üzem” állapotban, S3 „1” vagy „2” állásban az évszaktól függően) és zárja át a csavarokon lévő lyukakon keresztül. a rögzítőlemez és a termékfedél rögzítése.

Ha szükséges, módosíthatja a beállítási jelszót. Ehhez a következő műveleteket kell végrehajtania (a „Topaz-103MK1” vezérlőt vezérlőrendszerként használják):

a) Lépjen be a főmenübe (lenyomva tartsa lenyomva az F gombot legalább két másodpercig), válassza ki az „Adjustment settings” részt (a # vagy a $ gombokkal), nyomja meg a à billentyűt. Először írja be a hozzáférési kódot a numerikus billentyűzeten (alapértelmezés szerint 123456), majd a beállítási jelszót (alapértelmezés szerint 1234), nyomja meg a à gombot.

b) Lépjen be a 02-es módba a 2, Ã gombok megnyomásával. Írja be az új beállítási jelszó négy számjegyét (pl. 5678), és lépjen ki az üzemmódból az 5, 6, 7, 8, Ã gombok megnyomásával. Az új jelszónak különböznie kell a jelenlegitől. Ha a jelszót sikeresen megváltoztatta, a „Jelszó írva” üzenet jelenik meg a vezérlő kijelzőjén.

c) Lépjen ki a menüből az F gomb megnyomásával.

Az Acis Technology LLC üzemanyag-adagolók karbantartásával és javításával kapcsolatos szolgáltatásokat nyújt. Vezető gyártók berendezéseivel dolgozunk, és raktáron vannak a szükséges alkatrészek a gyors hibaelhárításhoz.

Szakértőink felhívásával bármilyen típusú üzemanyag-adagoló meghibásodását kijavíthatja - egy- és többüzemanyagú, szívó- vagy nyomórendszerrel dolgozó stb. A sok éves tapasztalat lehetővé teszi, hogy gyorsan diagnosztizáljuk, megtaláljuk a meghibásodás okát és megszüntetjük azt, elkerülve az adagoló hosszú leállását az Ön benzinkútján.

Az üzemanyag-adagoló meghibásodásának leggyakoribb oka mechanikus. Külső hatások miatt a karosszéria megsérülhet, a tömlők szétrepedhetnek, a csatlakozások elveszíthetik tömítettségüket. Ezenkívül mechanikai sérülés esetén a vezetékek integritása megsérülhet, és az elektronika meghibásodhat.

A második gyakori ok a gondatlan kizsákmányolás. Ez különösen igaz az önkiszolgáló állomásokra. A járművezetők hanyagul szerelik fel az adagolócsapokat, károsíthatják a hüvelyt vagy a gombokat.

A berendezés akkor is meghibásodik, ha nem végeztek rutinszerű karbantartási munkát.

Szolgáltatásaink közé tartozik:

- A mester távozása a benzinkútra vagy benzinkútra és berendezés diagnosztika.

- Sérült elemek szétszerelése.

- Üzemanyag-adagolók javítása a helyszínen (ha lehetséges) vagy új modulok beszerelése.

- Oszlop összeszerelés és diagnosztika.

Nyomatékosan javasoljuk, hogy ütemezett karbantartási munkákat végezzen, használjon jó minőségű fogyóeszközöket és időben cserélje ki azokat. Ekkor az üzemanyag-szivattyú javítására csak vészhelyzet esetén lesz szükség.

Ha tudja, mi a meghibásodás oka, jelezze. Minden tőlünk telhetőt megteszünk annak érdekében, hogy mielőbb megjavítsuk az üzemanyag-adagolót, és teljes mértékben helyreállítsuk benzinkútja működését.

Hagyjon igényt üzemanyag-adagolók javítására vagy hívja az üzemeltetőt!

Amennyiben ajánlataink felkeltették érdeklődését, forduljon szakembereinkhez:

Viktória Androshuk

Előnyeink:

- Okleveles szakemberek

- Gyors válasz az ügyfelek kérésére

- Rövid munkaidő

- Saját javítóbázis

- Eredeti alkatrészek és analógjaik széles választéka

- 24/7/365 dolgozunk

- Sok éves tapasztalat különböző benzinkutak, benzinkutak, CNG kutak, szivattyú- és kompresszor berendezések szervizelésében

- A nyújtott szolgáltatások minőségbiztosítása

Az LPGroup szervizosztálya által nyújtott szolgáltatások listája:

- Gilbarco, ADAST, TOPAZ üzemanyag-adagolók; szintmérők Veeder Root, String; Red Jacket, Fe Petro búvárszivattyúk:

- Szerelési, üzembe helyezési munkák

- Garancia és jótállás utáni szerviz

- Elektronikus berendezések diagnosztikája, javítása

- Benzines térfogatmérők javítása

- Üzemanyag-adagolók átszerelése és korszerűsítése (előre beállított billentyűzetek telepítése, multimédiás kijelzők felszerelése, üzemanyag-szállítási sebesség növelése, szívórendszerről nyomásos rendszerre átalakítás)

- Az üzemanyag-szivárgás ellenőrzése a tartályokból

- Sematikus diagramok készítése, alkatrészek kiválasztása

- Pajzsok összeszerelése, korszerűsítése (minden pajzshoz gyártói útlevél készül)

- A panelek hibáinak felkutatása és elhárítása

- Benzinkút vezérlőrendszerek (kezelői munkahely):

- ACS TOPAZ-AZS, SHTRIKH-M: töltőállomás komplex rendszerkonfiguráció az ügyfél speciális igényeihez, személyzet képzése, műszaki támogatás

- KKM (adóhivatalok) SHTRIKH-M: SHTRIKH-FR-K, COMBO-FR-K, MINI FR-K és mások

- Vevői kijelző

- Berendezés vonalkód leolvasáshoz, bank- és üzemanyagkártyákkal való munkavégzéshez

- Konzolok, vezérlők és interfész egységek programozása TOPAZ, SAPSAN, AGAT

- TST üzemanyaggőz-visszanyerő rendszerek benzinkutakhoz és tartályparkokhoz:

- Szerelési, üzembe helyezési munkák

- Garancia és jótállás utáni szerviz

- Műanyag csővezetékek, technológiai szerelvények szerelése, nyomáspróbája

- Elektromágneses bemeneti szelepek felszerelése és csatlakoztatása a lefolyó egységnél, elektromechanikus szelepek a szennyvíz kapcsoló egységnél

- Duplafalú tartályok falközi tömítettségének ellenőrzése, légzőszelepek, vészhelyzeti kiömlések tartály túlfolyása, üzemanyagtartályok túlcsordulása, üzemanyag nyomás a csővezetékben, duplafalú csővezetékek falközi nyomása

- Gázanalizátorok telepítése, konfigurálása, karbantartása, kihangosító, ügyfél-pénztáros kommunikáció, videó megfigyelő rendszerek, tartályhajók földelő berendezései, árkijelzők (IR távirányítóval, RS-485, távoli árváltoztatással) stellákhoz

- Az ügyfél autófelismerő rendszere (RFID címke az üzemanyagtartály nyakán, vezeték nélküli olvasó az üzemanyag-adagoló pisztolyra szerelve. Főleg osztályos benzinkutaknál alkalmazható)

- Az LPGroup szervizosztálya által a benzinkutak technológiai berendezéseivel kapcsolatos szolgáltatások listája:

- Gázadagolók szerelési felügyelete, üzembe helyezése

- Gázmennyiségmérők javítása

- Gázszintmérők szerelése, javítása

- Az AMT-GAZ technológiai rendszer telepítési felügyelete és üzembe helyezése

- A szivattyú- és kompresszorberendezésekhez nyújtott szolgáltatások listája:

- Berendezés diagnosztika

- Javítási munkálatok

- Üzembe helyezési munkák

Szolgáltatási forródrót a központi szövetségi körzetben 8-800-3-337-137

Különösen az "LPGroup" cég ügyfelei számára működik szerviz forródrót 8-800-3-337-137 , melynek segítségével gyorsan megoldhatja a berendezéseink üzemeltetése során felmerülő nehézségeket.

Az "LPGroup" ügyfelei az Orosz Föderáció bármely pontjáról gyorsan szakértői tanácsot kaphatnak szerviz munkatársainktól. Vonal 8-800-3-337-137 lehetővé teszi, hogy a berendezéseink használatával kapcsolatos kérdésekre választ kapjon, megoldja a berendezés telepítésével, beindításával, üzemeltetésével kapcsolatos nehézségeket, tanácsot kapjon a berendezés beállításához. A garanciális szervizzel is kapcsolatba léphet a szervizzel.

Szám szerint 8-800-3-337-137 ingyenesen hívhat mobiltelefonról és vezetékes telefonról Oroszország minden városából.

A fenti kérdésekkel kapcsolatos információcsere megkönnyítése érdekében a szerviz részleg e-mail címét is megadjuk. lpcsoport.ru

A fő cél, amelyet ma figyelembe vettek, az üzemanyag-adagoló alkatrészei, pontosabban az üzemanyag-adagoló fúvókákba való beépítése. Az esemény kezdeményezői igyekeztek olyan fontos kérdéseket kezelni, amelyeket általában a benzinkutak tulajdonosai és más szakemberek oldanak meg. Tehát a kérdés lényege a következő volt: melyik a legjobb üzemanyag-adagoló pisztoly, a legjobban illeszkedő.

Azonnal meg kell jegyezni, hogy gyakorlatilag minden pisztoly módosíthatja egymást. De ma már nem gyártanak adagolódarukat és kifolyókat sem.

Az európai országok vagy a török gyártók különféle tartozékokkal próbálják kiegészíteni berendezéseiket, de csak azokkal, amelyek Európában megjelentek. Nos, olyan alkatrészek is használhatók, amelyeket LZV márkanév alatt adnak ki.

Nem is olyan régen Csehország a HEFA üzemanyag-adagoló pisztolyokat gyártó szocialista tábor része volt, ma pedig az Adast adagolókhoz gyártanak alkatrészeket.

Az üzemanyag-adagoló üzemanyag-adagoló szelepeit a következő gyártók használják, mint pl.

- Dresser Wayne (Svédország és Németország részlegei);

- Tokheim (osztály Belgiumból);

- Zalzkotten (német hadosztály);

- Sheid & Bahmann (Németország és mások).

De tudnia kell, hogy az USA-ban egyetlen üzemanyag-adagoló pisztolygyártó sem gyárt alkatrészeket a ZVA számára. Az EMCO WHEATON által gyártott pisztolyok tökéletesek Dresser Wayne, Tokheim, Schlumberger és más amerikai felszerelésekhez.

Ez a szerző megpróbált versenyt szervezni az üzemanyag-adagoló pisztolyokat gyártó gyártók között:

Elaflex - ZVA Slimline modell (német modell);

Az adagoló fő része az üzemanyag-adagoló szelep, amely lehetővé teszi az üzemanyag átjutását egy tartályba vagy más, erre szolgáló tartályba. Ennek ellenére a szerző úgy véli, hogy a műre jellemző főbb pontok a következők:

- az áramkörben elért ellenállás;

- az üzemanyag-pisztolyvágó által végzett munka;

- a berendezések stabilitása és kopása.

- Az üzemanyag-adagoló pisztoly valójában egy hidraulikus célú egység, amely egyfajta akadályt jelent. Ennek az akadálynak a leküzdéséhez bevásárlóközpontra lesz szüksége, tegyen erőfeszítéseket. Éppen ezért minden pisztolynak van egy bizonyos teljesítménye, amely bizonyos mennyiségű üzemanyagot fogyaszt egy bizonyos ideig.

Innen az a logikus következtetés, hogy a pisztoly jobb, mert minimális akadályt okoz.

- A következő a vágó által végzett munka. Valójában a zárószelep egy vészszelep, amely megakadályozza az olajtermékek bejutását az üzemanyagtartályba.

A pisztoly minősége nagyban függ attól, hogy melyik pisztolyt és azt is, hogy melyik cég gyártja.

- Nos, az utolsó tényező, amely befolyásolja az üzemanyag-adagolókat, a kopás.

Ez a jellemző nem független, hanem kiegészíti az előző kettőt, mivel nagymértékben befolyásolja az egész rendszer működését, ami különösen fontos alacsony hőmérsékleten végzett munka során.

Következtetés az első mutatók szerint.

Megfigyelhetünk olyan adatokat, amelyeket kísérleti úton kapunk, és amelyek eltérnek attól, amit a gyártó cégektől kapunk.

Ennek a tényezőnek elvileg a következő magyarázatai lehetnek, most a főbbeket vesszük figyelembe:

- maguknak a vizsgálatoknak a minősége, amelyeket a vállalatok végeznek;

- olyan tesztek, amelyeket nem gyártó cégek, hanem más, ebben szintén érdekelt cégek végeznek;

- a kísérlet tisztasága;

- érdeklődés a kísérlet pozitív eredménye iránt.

SLAM-SHUT, MŰKÖDÉSE ÉS ÜZEMANYAG-ADAGOLÓ PISZTOLY.

Vállalatunk a kísérlet elkészítésekor, valamint a befejezése után elvégzett elemzés során minden olyan adatra koncentrált, amelyet ennek eredményeként kapott.

Azt a munkát, amelyet a vágó különböző hőmérsékleti körülmények között végzett, például először alacsony, majd magas hőmérsékleten, az eredményt rögzítették.

A vágó nem működött az AKT üzemanyagpisztolynál, de csak azokban az esetekben, amikor az üzemanyag-kibocsátás nem volt alacsonyabb, mint 20 liter / perc. Ha más gyártókról beszélünk, ezek a paraméterek még kisebbek, például ZVA, Hefa - 8 l / perc alatt, Emco Wheaton - 10 l / perc alatt, OPW - 12 l / perc alatt.

Az üzemanyag-adagoló fúvókák alapján elkészíthető végső becslés.

| Videó (kattintson a lejátszáshoz). |

Mindez arra utal, hogy a ZVA, Heaf és Emco Wheaton márkák pisztolyai teljesítenek a legjobban. Ezt szem előtt tartva azt mondhatjuk, hogy az adagolópisztolyok működési tartománya Ukrajnában minimális terhelésű. Ha megvizsgáljuk ezeknek a pisztolyoknak a fő műszaki kérdéseit, akkor ellenőrizni lehet azok költségét, teljesítményét stb.