Részletesen: Hidraulikus kalapács barkács javítása igazi mestertől a my.housecope.com oldalra.

Az egyetlen dolog, ami megakadályozza, hogy a kalapács fémhulladékká váljon, egy jó megelőző karbantartási terv az állásidő és a költségek csökkentése érdekében. A megelőző karbantartási program segít gondoskodni az apró dolgokról, mielőtt azok nagy problémákká válnának.

Az eszköz futásidejű megfigyelése lehetővé teszi a rendszeres időközönkénti ütemezett karbantartást. Az ipari szabvány egy év, ami körülbelül 2000 órányi médiahasználatnak felel meg. A megszakító indítási ideje a hordozó üzemidejének körülbelül 25%-a. Így a készülék körülbelül 500 órát üzemel évente.

Függetlenül attól, hogy hány rutinellenőrzést végez, a megszakító működési költségei növekedni fognak. A tervezés, az anyag és az összeszerelés minősége közvetlenül összefügg az élettartammal. Amint egy eszköz elhasználódik, előfordulhat, hogy nem fog olyan jól teljesíteni, mint korábban, ami megnövekszik az állásidőhöz és a karbantartási költségekhez. Eljön az idő, amikor a kalapácsot ki kell cserélni. De ez nem jelenti azt, hogy a régi műszert meg kell semmisíteni. Alkatrész donorként szolgálhat, vagy nem túl nehéz feladatokban használható.

A megszakító tartósságának biztosításának első lépése a megfelelő telepítés és méretezés. Ha egy kis kalapácsot olyan munkához használnak, amely sokkal nagyobb szerszámot igényel, az élettartama lerövidül. Ennek oka a túlzott stressz. Ön arra kényszeríti a megszakítót, hogy tegyen valamit, amire nem tervezték. Egy nagy eszköz kevésbé összetett feladatot is el tud végezni, ha pénzügyileg ésszerű. Ebben az esetben a kezelőnek gondosan meg kell választania a szerszám méretét és teljesítményét egy adott feladathoz.

| Videó (kattintson a lejátszáshoz). |

A hidraulikus rendszereket is a használt kalapácsnak megfelelően kell beállítani. A kalapácsokat úgy tervezték, hogy a hidraulikus nyomás és áramlás meghatározott tartományában működjenek. Ha a készüléket a gyári paramétereken kívül üzemeltetik, akkor ebből semmi jó nem fog történni.

Gyakori hiba az áramlás és a nyomás nem megfelelő beállítása, vagy az egység megfelelő odafigyelés nélkül történő felszerelése egyik vagy másik gépre. Az áramlás befolyásolja a kalapács működési sebességét. Ha túllépi a sebességet, és az anyag nem esik össze, ugrálni kezd. Amikor ez megtörténik, a vibráció átkerül a viselőjére. Ez egyes alkatrészek kopásához, valamint a hordozó gémjének repedéséhez vezet. Ennek az energiának valahova el kell jutnia. Gyakorlatilag elpusztítja a kalapácsot.

Az alacsony áramlással vagy nyomással végzett munka szintén károsítja a szerszámot.

A zsírnak ellenállnia kell a magas hőmérsékletnek és nyomásnak. Speciális adalékanyagokat, például grafitot és rezet kell tartalmaznia.

A gyártók általában 260 °C feletti üzemi hőmérsékletű molibdénzsírokat ajánlanak. A molibdén további kenést biztosít, amikor a kőolajkomponensek lebomlanak.

Ha olyan kenőanyagot használ, amely 500 ° C alatti hőmérsékleten lebomlik, akkor rövid idő elteltével a kalapácsnak nem lesz elég belőle, mivel elkezd hasadni.

Érdemes fokozottan ügyelni az utánkenési intervallumokra is, amelyek a szerszám használatának gyakoriságától függően változhatnak. A járomot az indítás előtt és minden két-három munkarész után meg kell kenni.

Látható jelek mutatják, hogy a kalapács nem kap elegendő kenést. Általában, ha a persely alja száraz vagy fényes, akkor ideje kenni.

Az automatikus kenőrendszerek képesek stabil kenőanyag-utánpótlást biztosítani.

Minél nagyobb a hidraulikus kalapács, annál nagyobb szükség van arra, hogy automatikus kenőrendszerrel szereljék fel. Egyes különösen nagy modelleket nem lehet megfelelő kenéssel kézzel kenni.

A Tramac 4000 Nm vagy nagyobb nyomatékú automatikus kalapácskenőrendszerek használatát javasolja. Ezekhez a modellekhez jól illeszkedik az a rendszer, amely 7 mm-es kenőanyagot biztosít minden alkalommal, amikor a kalapács működik. Kis modelleknél óránként 6-10 zsírinjekció elegendő a megfelelő szint fenntartásához.

De az automatikus kenőrendszerekre is oda kell figyelni. Ezekkel a rendszerekkel az egyik fő probléma a hamis biztonságérzet. Nem ritka, hogy egy tartály vagy patron működés közben kiürül.

Egyes megszakítók gáz-hidraulikus működtetésűek. Ezek a modellek nitrogéngázt használnak hátul légzsákként és a teljesítmény növelésére. A gáz- és hidraulikus nyomást hetente ellenőrizni kell. Ne feledje, hogy a környezeti hőmérséklet befolyásolhatja ezeket az értékeket.

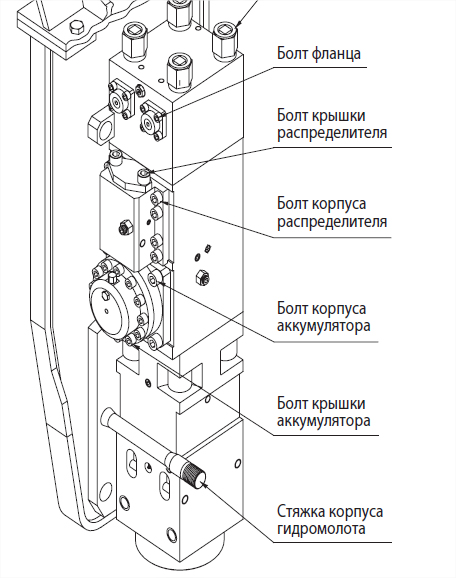

Azt is ellenőrizni kell, hogy a csavarok meglazultak-e vagy eltörtek, ellenőrizze a perselyek kopásának mértékét. Ha játék van a perselyekben, akkor ez riasztó jel.

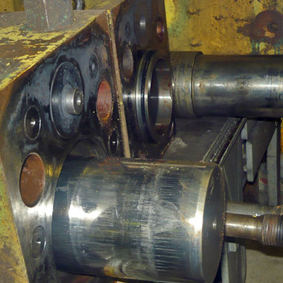

A kopott első perselyek eltolódást okoznak a dugattyú és a szerszám között. A dugattyú működés közben hozzáérhet a test belső falához, és ezért maga a dugattyú és a test, amely a kalapács legdrágább része, megsérülhet.

A rögzítőcsapok is kopásnak vannak kitéve. Ezeket 40 üzemóránként el kell távolítani és ellenőrizni kell. Ez az intervallum felfelé vagy lefelé változhat a csapok anyagától függően. A csap által tartott területeket is meg kell vizsgálni, hogy nem sérültek-e.

Ha a heti ellenőrzések során túlzott szerszámkopást észlel, ügyeljen a kalapács használatára. A kopás a szerszám gyakori üresjárati működésére utalhat. Ennek a visszaélésnek a következményei nagyon költségesek lehetnek.

Egyes gyártók, például a Furukawa, felajánlják a kezelőknek, hogy elforgatják a rögzítőcsapokat, hogy egyenletesen kopjanak. Ez megkétszerezheti élettartamukat. Enyhe kopás elviselhető. De amikor mély hegek jelennek meg, a csapokat ki kell cserélni. Ha ezt nem teszik meg időben, akkor deformálódhatnak, és nagyon nehéz lesz eltávolítani őket.

A megszakító rögzítőrendszerének ellenőrzése a gyártótól és az alkalmazástól függően változhat. A szerszámcsere során ellenőrizni kell.

Minden ellenőrzés egy adott megszakító teljes használati profilját adja meg. Ez a műszer lényegében egy energiatranszporter. A műszaki vizsgálat megmutatja, hogy az energia átvitele milyen hatékonyan történik, és nem történt-e idő előtti kopás vagy nem megfelelő használat a szerszámon.

Figyelni kell a kopás sajátos jellegére. Az egyenetlen kopás (a szerszám tetején) azt jelzi, hogy a kalapács nem merőlegesen működik a tönkremenő anyagra.

Ügyeljen a hidraulika tömlőkre és csatlakozókra is. A kalapács meghibásodásának nagyon gyakori oka a tartókra szerelt tömlők csatlakozóinak leválasztása. A meghibásodás másik gyakori oka a szennyezett olaj a kalapácsban. Ez általában akkor történik, amikor a kezelő kalapácsról vödörre, majd vissza kalapácsra vált. Győződjön meg arról, hogy a tömlők végei szennyeződésmentesek.

A hidraulikus megszakítók működése során különféle meghibásodások lépnek fel, amelyek javítási, vagy valamilyen beállítási munkálatok elvégzéséhez vezetnek. A meghibásodások valószínűsége megnő, ha nem tartják be a kezelési utasítás követelményeit és ajánlásait. A tervezési jellemzőktől, a felhasznált anyagoktól és a gyártástechnológiától függően is előfordulhatnak hibák. A javításokat a legegyszerűbb esetekben az építkezésen is el lehet végezni, de bizonyos esetekben a javításokat olyan műhelyekben kell elvégezni, amelyek rendelkeznek a szükséges technológiai eszközökkel és szakképzett személyzettel.

Vannak esetek, amikor nem lehet elindítani a hidraulikus kalapácsot, amikor először bekapcsolják, miután a kotrógéphez csatlakoztatták. Mindenekelőtt ellenőrizni kell a tápvezetékek hidraulikus kalapácshoz való csatlakoztatásának helyességét - "fej", "lefolyó", győződjön meg arról, hogy a hidraulikus kalapács a munkatárgyhoz van nyomva, és a szerszám be van-e tolva. a tengelydobozt ütközésig ellenőrizze a nyomást a nyomóvezetékben, mérje meg az értéket hidroteszterrel.alapgép hidraulika szivattyú tápellátása. Ha az alapgép szivattyútelepének paraméterei megfelelnek a hidraulikus kalapács műszaki jellemzőinek és megfelelő a csatlakozása a hidraulikus rendszerhez, akkor az új hidraulikus kalapácsnak működnie kell, mivel a hidraulikus kalapács minden példányát tesztelik és üzemeltetik. a gyártó standján.

A hidraulikus kalapács működése során az összes dörzsölőpárja kopásnak van kitéve: a szerszámszár - a szerszám perselyei, a munkahenger hüvely (vagy maga a hengertest), az orsó - az elosztó hüvely. Az alkatrészek kopásának mértékét erősen befolyásolja a hidraulikus rendszer munkaközegének (olajának) tisztasága. Ha tiszta olajjal dolgozik, a szelep részei általában a kalapács teljes élettartama alatt működnek. Így például cégünknél szükség volt a 25 ... 30 éve gyártott SP-62 hidraulikus megszakítók javítására, amelyek hidraulikus szelepeit nem kellett újakra cserélni.

A hidraulikus kalapácsok legfelelősebb és legdrágább dörzsölőpárja az elsütőcsap - a munkahenger hüvely, a vezetőperselyek, amelyekben az elsütőcsap rudak mozognak. Ezen alkatrészek gyártása során magas követelményeket támasztanak az illeszkedő felületek megmunkálásának pontosságával és tisztaságával szemben. Amikor az ütköző mozog, a munkahenger felületéhez viszonyított csúszási sebessége eléri a 8 ... 9 m / s értéket. Ezen túlmenően ezek az alkatrészek lökésterhelésnek vannak kitéve, amelyeknek van egy radiális komponense is, melynek nagyságát erősen befolyásolja a szerszám-szerszám hüvely pár kopása.

Az ütköző és az illeszkedő részek dörzsölő felületét érő minden kedvezőtlen hatás következtében durva rohamok léphetnek fel, amelyek a teljes kalapács meghibásodásához vezethetnek. Ha csak az ütköző dugattyús részén (nincs érintkező tömítés) és a hengerbélés tükrén képződnek nem túl mély rohamok, akkor az ilyen részek a javítás során megtarthatók.A durva kockázatok eltávolíthatók köszörüléssel anélkül, hogy azokat teljes mélységig eltávolítanák, ami után ezek az alkatrészek hosszú ideig szolgálhatnak. Ha az ütközőrudak felületei megsérülnek (kopás vagy korrózió), akkor a hidraulikus kalapács javítása során az ütközőt újra kell cserélni, mivel az érintkező tömítésekkel lezárt sérült felületek hatástalanítják ezeket a tömítéseket.

Új ütő készítésénél fontos betartani a szükséges hézagokat az illeszkedő részek dörzsölő felületei között. A munkahenger javítóbetéteinek gyártása során a magas felületi tisztaság biztosítása mellett intézkedéseket kell tenni a súrlódási együttható csökkentésére. A súrlódási együttható csökkentése a felületek nitridálásával, a felület molibdén-diszulfittal való telítésével és egyéb fizikai-kémiai kezelésekkel érhető el. Mint már említettük, a kalapácsfej, a cserélhető szerszámok és a szerszámhüvelyek terhelését erősen befolyásolja az utóbbiak kopása.

A hidraulikus megszakítók javítása nagyjából a következő részekre osztható: rutinjavítás, amelyet gyakran a helyszínen lehet elvégezni, közepes bonyolultságú és nagyobb javítások. A rutinjavítás során lehetőség szerint a kalapács teljes szétszerelése nélkül meghúzzák a meglazult menetes csatlakozásokat, a sérült részeket, egyes tömítéseket vagy egyes egységeket (hidraulikus akkumulátorok, hidraulikus szelepek) kicserélik.

A bonyolultabb javítások elvégzése előtt előzetes diagnosztikát kell végezni. A hidraulikus kalapácsot a padra szerelik, meghatározzák a meghibásodások tüneteit, meghatározzák a külső olajszivárgás helyeit, megállapítják, hogy az ütköző mozog-e, ha ilyen jelenség észlelhető. Szükség esetén megmérik az olajnyomás értékét a nyomásellátó vezetékben. Ezt követően feltételezések születnek a kalapács meghibásodásának vagy nem megfelelő működésének okairól. Ezután a megszakítót szétszerelik, és az alkatrészek hibaelhárítását végzik.

A közepes bonyolultságú javításokat műhelyben végzik. A hidraulikus kalapácsot teljesen szétszereljük, és minden hidraulikus tömítést, szerszámperselyt és csereszerszámot kicserélünk, az ütköző dugattyúján lévő enyhe kopásnyomokat megtisztítjuk, és a menetes csatlakozások sérült részeit kicseréljük. Összeszerelés előtt minden alkatrészt alaposan le kell mosni, sűrített levegővel kifújni és megkenni. A menetes csatlakozásokat nyomatékkulccsal kell meghúzni az ehhez a kalapácsmodellhez tartozó használati útmutató ajánlásai szerint.

A hidraulikus megszakító nagyjavítására olyan esetekben kerül sor, amikor a közepes bonyolultságú javítás nem elegendő a megszakító teljesítményének helyreállításához. A hidraulikus kalapács nagyjavítása során rendszerint ki kell cserélni az ütközőt, a munkahenger bélést (ha a hidraulikus kalapács kialakítása előírja), a vezetőperselyeket, amelyekben az ütközőrudak mozognak. Ritkábban vannak olyan esetek, amikor lyukakat kell fúrni a tengelydobozba, amelybe a szerszám perselyeket szerelik. Ezekben az esetekben a perselyek külső leszállási átmérője a tengelydoboz fúrása utáni tényleges átmérőjének megfelelően történik.

Néha egy nagyjavítás során szükség van a pofák cseréjére, amelyekben a kalapács ütközőtömbje található. Ha a hidraulikus kalapácsot túlméretezett sziklák zúzására vagy vasbeton szerkezetek megsemmisítésére használjuk, akkor az orcája gyakran a megsemmisült anyagba ütközik. Az orcák alsó végei nagyon elhasználódnak, és ha az orcákon feszültségkoncentráló lyukak, ablakok vannak, akkor hosszabb használat során repedések jelenhetnek meg az arcokon. Egyes esetekben lehetséges az orcák javítása a repedés mélyrevágásával és hegesztésével. Közepes bonyolultságú javítások vagy nagyjavítások elvégzése után a hidraulikus kalapácsot az állványon kell tesztelni.

Cégünk nagy tapasztalattal rendelkezik a különféle hazai és külföldi modellek bármilyen bonyolultságú hidraulikus kalapácsainak javításában.A javítás minőségét a szükséges műszaki eszközök és szakképzett szakemberek megléte biztosítja.

A hidraulikus megszakítók működése során különféle meghibásodások lépnek fel, amelyek javítást vagy valamilyen beállítási munkát igényelnek. A meghibásodások valószínűsége megnő, ha nem tartják be a hidraulikus kalapács használati utasításának követelményeit és ajánlásait. A tervezési jellemzőktől, a felhasznált anyagoktól és a gyártástechnológiától függően is előfordulhatnak hibák. A javításokat a legegyszerűbb esetekben az építkezésen is el lehet végezni, de bizonyos esetekben a javításokat olyan műhelyekben kell elvégezni, amelyek rendelkeznek a szükséges technológiai eszközökkel és szakképzett szakemberekkel.

Vannak esetek, amikor nem lehet elindítani a hidraulikus kalapácsot, amikor először kapcsolják be, miután a kotrógéphez csatlakoztatták. Mindenekelőtt ellenőrizni kell a tápvezetékek hidraulikus kalapácshoz való csatlakoztatásának helyességét - "fej", "lefolyó", győződjön meg arról, hogy a hidraulikus kalapács a munkatárgyhoz van nyomva, és a szerszám be van-e tolva. a tengelydobozt ütközésig ellenőrizze a nyomást a nyomóvezetékben, mérje meg az értéket hidroteszterrel.alapgép hidraulika szivattyú tápellátása. Ha az alapgép szivattyútelepének paraméterei megfelelnek a hidraulikus kalapács műszaki jellemzőinek és megfelelő a csatlakozása a hidraulikus rendszerhez, akkor az új hidraulikus kalapácsnak működnie kell, mivel a hidraulikus kalapács minden példányát tesztelik és üzemeltetik. a gyártó standján.

A hidraulikus kalapács működése során az összes dörzsölőpárja kopásnak van kitéve: a szerszámszár - a szerszám perselyei, a munkahenger hüvely (vagy maga a hengertest), az orsó - az elosztó hüvely. Az alkatrészek kopásának mértékét erősen befolyásolja a hidraulikus rendszer munkaközegének (olajának) tisztasága. Ha tiszta olajjal dolgozik, a szelep részei általában a kalapács teljes élettartama alatt működnek. Így például cégünknél szükség volt a 25-30 éve gyártott SP-62 hidraulikus megszakítók javítására, amelyek hidraulikus szelepeit nem kellett újakra cserélni.

A hidraulikus kalapács működőképességének helyreállításához szükséges minimális munkamennyiségtől függően a javítás feltételesen besorolható jelenlegi javításokra (gazdaságos osztály), közepes bonyolultságú és összetett nagyjavításra.

A turistaosztály javítása során a kalapács kopott és sérült részeit kicserélik, amelyek nem befolyásolják a munkafolyamatot, vagyis azokat, amelyek nem kapcsolódnak a kalapács hidraulikus rendszerének fő részéhez. Ezek az alkatrészek cserélhető szerszámokat, szerszámperselyeket, különféle csapokat, rögzítő alkatrészeket, tömlők csatlakoztatására szolgáló szerelvényeket tartalmaznak.

Közepes bonyolultságú javítások során a kalapácsot a hidraulikus kalapács próbapadján diagnosztizálják és az alkatrészek hibaelhárítását végzik. Ugyanakkor, ha az ütköző ellenrudain nincs bekarcolódás és jelentős kopás, és az ütköző dugattyús részén enyhe karcolások és kockázatok, valamint a munkahenger tükrén vannak kockázatok, akkor a karcolások megtisztítják és ezeket a felületeket polírozzák. Ennek a műveletnek a célja a dörzsölő felületeken lévő kiemelkedések eltávolítása. A munkahengertükörön és az ütköző dugattyús részén fennmaradó kis mélyedések nem gyakorolnak jelentős hatást a belső olajáramlásra a hengerüregek között, mivel ezek az áramlások csak az ütköző felhúzása során jelentkeznek, a fennmaradó mélyedések pedig csak növelik a hidraulikus hatást. ellenállás a munkafolyadék áramlásával szemben. Ezen kívül minden mozgatható és álló tömítést kicserélnek közepes javításokhoz.

A hidraulikus megszakító nagyjavítására olyan esetekben kerül sor, amikor az átlagos bonyolultságú javítások nem elegendőek a berendezés működésének helyreállításához. A hidraulikus kalapács nagyjavítása során rendszerint ki kell cserélni az ütközőt, a munkahenger bélést (ha a hidraulikus kalapács kialakítása előírja), a vezetőperselyeket, amelyekben az ütközőrudak mozognak.Ritkábban vannak olyan esetek, amikor lyukakat kell fúrni a tengelydobozba, amelybe a szerszám perselyeket szerelik. Ezekben az esetekben a perselyek külső leszállási átmérője a tengelydoboz fúrása utáni tényleges átmérőjének megfelelően történik.

Néha egy nagyjavítás során szükség van a pofák cseréjére, amelyekben a kalapács ütközőtömbje található. Ha a hidraulikus kalapácsot túlméretezett sziklák zúzására vagy vasbeton szerkezetek megsemmisítésére használjuk, akkor az orcája gyakran a megsemmisült anyagba ütközik. Az orcák alsó végei nagyon elhasználódnak, és ha az orcákon feszültségkoncentráló lyukak, ablakok vannak, akkor hosszabb használat során repedések jelenhetnek meg az arcokon. Egyes esetekben lehetséges az orcák javítása a repedés mélyrevágásával és hegesztésével.

A közepes bonyolultságú javításokat és nagyjavításokat a szükséges technológiai berendezésekkel felszerelt műhelyekben végezzük. Összeszerelés előtt minden régi, új és javított alkatrészt lemosnak, sűrített levegővel kifújnak és megkennek. Minden menetes csatlakozást nyomatékkulccsal kell meghúzni az adott kalapácsmodellhez tartozó használati útmutató ajánlásai szerint. A hidraulikus kalapács utolsó próbapadi próbái után elvégezhető a befejező művelet: a hidraulikus kalapács alapozása és festése speciális festőfülkében.

Kotrógép tartozékok

Kérjük, adja meg Fióktelepünk címét az Ön városában a cég felhívásával vagy írjon e-mailünkre

Ha már van beszállítója a nálunk talált áruknak, küldhet neki számlát, olcsóbban adjuk el.

Az áruk kiszállítása és kiszállítása hétköznapokon 8-19 óráig történik.

Ha nincs fiókja az Ön városában, akkor egy szállító céggel szállítjuk az árut Oroszország bármely régiójába

A városok teljes listájának megjelenítése

A szállítás a közlekedési vállalat termináljára ingyenes az Ön számára.

A városba szállítás költségeit a visszajelzési űrlap segítségével vagy közvetlenül a weboldalon tájékozódhat, hívjon.

A fizetés banki átutalással történik, a szállítási régiók Oroszország, Örményország, Fehéroroszország, Kazahsztán.

A hidraulikus megszakítókat manapság sokféle építőipari munka során használják. A megfelelő tömegű kotrógépekre, manipulátorokra és egyéb típusú építőipari berendezésekre szerelve beton- és vasbeton szerkezetek hasítására, zúzására, kemény kövek, aszfaltburkolat, fagyott talaj felnyitására szolgálnak. Az ilyen feladatok elvégzésekor gyakorlatilag a hidraulikus kalapács a munkagépesítés egyetlen lehetséges eszköze, miközben a munka hatékonysága és termelékenysége jelentősen megnő.

Azonban hosszan tartó vagy erős használat során a kalapács meghibásodhat, és ezáltal minden munka leáll. Egyes esetekben a javítás a helyszínen elvégezhető, azonban a legtöbb esetben a hidraulikus kalapács szerkezetébe történő ilyen független beavatkozás annak teljes meghibásodásához vezethet. Ez pedig már komoly kiadásokkal és pénzbeli veszteségekkel jár a berendezések leállása miatt. Ezért jobb, ha azonnal kapcsolatba lép velünk - készek vagyunk bármilyen hidraulikus kalapács javítását vállalni, modelltől, műszaki jellemzőktől és a hibák természetétől függetlenül. Hiszen a lenyűgöző tapasztalatnak köszönhetően szinte tökéletesre hoztuk tudásunkat!

A hidraulikus kalapácsok gyakori betegségei

Ezek a leggyakoribb meghibásodások, amelyek ennek a berendezésnek a speciális használatából erednek. Elsősorban ezeknél a meghibásodásoknál ellenőrizzük a berendezést:

- lábszár;

- perselyek;

- a munkahenger teste vagy karmantyú-ütője;

- elosztó hüvely;

- cséve.

Ezen alkatrészek meghibásodásának oka a munka következtében megnövekedett súrlódás. Ezenkívül az alkatrészek kopása felgyorsul a szennyeződések kenési rendszerbe való bejutása miatt - ez az egyik legveszélyesebb tényező.Ezenkívül a megnövekedett lökésterhelés bizonyos elemek megsemmisüléséhez vezethet. Az ilyen hatások következtében a hidraulikus megszakító alkatrészeinek felületén karcok jelennek meg, amelyek fokozatosan növekednek, és végül a berendezés teljes meghibásodásához vezetnek.

Hogyan előzhető meg a törés?

Annak érdekében, hogy berendezése a lehető leghosszabb ideig zökkenőmentesen működjön, rendszeresen végezzen diagnosztikát. Ehhez egyszerűen felveheti velünk a kapcsolatot - magasan képzett szakembereink elvégzik az összes szükséges munkát. Ehhez minden szükséges high-tech berendezéssel rendelkezünk, melynek fő eleme egy professzionális diagnosztikai állvány. Segítségével ellenőrizzük a hidraulikus megszakító egyes elemeinek állapotát, minden csatlakozását. A nagy pontosságú elektronika pedig a legobjektívebb adatokat mutatja - az állványon végzett diagnosztika segítségével a berendezés működésében már enyhe eltérést is megállapíthatunk.

Ha hibákat észlelünk, folytatjuk azok kijavítását. Ezt a folyamatot integrált módon hajtjuk végre, egyetlen határozott hiba nélkül. Ugyanakkor cégünk politikája az, hogy ha meg lehet javítani, akkor megjavítjuk. Hiszen az alkatrészek helyreállítása szinte mindig sokkal olcsóbb, mint egy új vásárlása. Ezért igyekszünk pénzt megtakarítani, és a lehető legtöbb munkát elvégezni a meglévő berendezésekkel. Ha elkerülhetetlen az új alkatrész vásárlása, akkor ebben az esetben segítünk pénzt megtakarítani - segítségünkkel minőségi alkatrészeket vásárolhat anélkül, hogy túlfizetne a márkáért!

Ha a kalapácsot megjavítják, tankolni kell. Ehhez nitrogént használnak, amelyet nagy nyomás alatt kell az akkumulátorba tölteni. A folyamat bonyolult, sőt veszélyes is, de ismét lenyűgöző tapasztalatunk a segítségünkre lesz - gyorsan, biztonságosan és hatékonyan tankoljuk megjavított és felújított hidraulika kalapácsát. Ezt követően elvégezzük a mechanizmus bekötését, finomhangolását és indítási tesztjeit.

Ezért ha a hidraulikus kalapács diagnosztikájával, javításával és tankolásával fordul hozzánk, biztos lehet benne, hogy egy teljesen használatra kész egységet kap vissza!

További részleteket telefonon kaphat (351) 7-299-199 (többcsatornás).

Ha elírási hibát észlel, jelezze a szöveg kiemelésével és a Shift + Enter billentyűkombináció lenyomásával

Hidraulikus kalapács kivágás

A kalapács műszaki jellemzői

DYB 50/70/100/200/300

A kalapács műszaki jellemzői

DYB 450/600/800/1300/1500

Hosszan tartó üzemeltetés vagy nehéz körülmények között végzett munka esetén, mint például a kőzet nagy keménysége és koptatóképessége alacsony hőmérséklettel kombinálva, a kalapácscsúcs eltörik, deformálódik vagy karcolások képződnek rajta.

Amikor a lándzsa működő vége elhasználódik, a lándzsa elkezd lecsúszni. Egyes kezelők megpróbálják újraélezni a lándzsa hegyét, de ez eltávolítja a megkeményedett felületi réteget és azonnal elhasználja a munkaelemet. Ez a módszer rövid ideig meghosszabbítja a berendezés működését.

A csúcs elhasználódására a leghelyesebb megoldás a csere. Ezért nehéz körülmények között végzett munka esetén mindig legyen tartalék cserelándzsakészlet.

Figyelni kell a munkaelem és az alsó hüvely találkozását is. Ha a szerszám és az alsó hüvely közötti rés meghaladja a megengedett határt, cserélje ki az alsó hüvelyt a lándzsával együtt.

A különböző típusú/márkájú hidraulikus megszakítók csúcsainak cseréjekor figyelembe kell venni azok egyedi jellemzőit. Felsorolhat néhány szabványos műveletet a csúcs cseréjekor (ez az utasítás nem fogadható el a hidraulikus kalapács egy adott modelljéhez csatolt műszaki dokumentumok elolvasása nélkül):

- Helyezze a kalapácsot vízszintesen fahasábokra, vagy kezdje el a lándzsa cseréjét anélkül, hogy leválasztaná a tartozékot;

- Távolítsa el a rugós csapot vagy a gumidugót a modelltől függően, amely az alsó ház rögzítőcsapjait takarja;

- Egy kalapáccsal és egy sodróval távolítsa el a rögzítőcsap(oka)t a kalapácsról;

- Távolítsa el a két ásóéket. Legyen óvatos, a leeső lándzsák sérülést okozhatnak.

- Használjon megfelelő emelőeszközt a lándzsa eltávolításához a megszakító mechanizmusból;

- Új lándzsa felszerelése előtt ellenőrizze a mechanizmusház alsó perselyének állapotát, hogy nincs-e rajta kopás, horzsolás stb. Csiszolja le az ékeken lévő sorját vagy sorját, mivel ezek megnehezíthetik a lándzsa cseréjét. Az ékek állapotának ellenőrzését a hidraulikus megszakító 100-150 üzemóránként kell elvégezni;

- Vigyen fel megfelelő mennyiségű zsírt a perselyre és a lándzsa szárára;

- Szerelje fel az új lándzsát fordított sorrendben.

A gyártók jelenleg három fő típusú rohanást kínálnak. Ezek a „lándzsa”, „ék” és „véső”. Mindegyiket szigorúan szabályozott munkatípusok elvégzésére tervezték.

A csúcsok élettartama attól függ, hogyan kezeli őket. A lándzsa jelentős függőleges terhelésnek is ellenáll, de nem ellenáll a merőleges terheléseknek. Különösen az olyan negatív hatásoknak kitett munkaelemek élettartama csökken, mint a daruzás, ferde ütközés, kifordulás, alapjárat stb. Nagyon fontos a megfelelő üzemi nyomás fenntartása a nitrogénkamrában, időben ellenőrizni és tankolni. A munkaelemek több okból is meghiúsulnak. Az egyes törések okát a sérült kalapácsszerelvények vizsgálatával lehet megállapítani.

A NAK Machinery rendelkezik minden szükséges felszereléssel a speciális berendezések magas színvonalú karbantartásához és javításához. Az építőipari berendezések karbantartását, javítását, valamint a munkák nagy listáját az ügyfél helyszíni látogatásával végzik, ehhez a FORD autókon alapuló mobil szervizkomplexumokat szerelik fel.

A Novomax cég minden típusú és márkájú hidraulikus kalapácsot javít: MTB, KWANGLIM / HYDRARAM, ITALDEM, HANWOO, LST, JCB, KRUPP, FURUKAWA, MONTABERT, ATLAS COPCO, RAMMER, INDECO, MSB, SAGA, N.P.K., SOOSAN, SOCOMEC, STAR HAMMER.

A hidraulikus megszakító javítása a következő műveleteket tartalmazza:

- Teljes szétszerelés

- Hibaelhárítás

- Hibák megszüntetése

- Kopott alkatrészek cseréje

- Feltöltés nitrogénnel

- Szerelés

- Telepítés kotrógépre

- Üzembe helyezés

A hidraulikus kalapács kisebb meghibásodása esetén a javítás a megrendelő telephelyén történik. A "Novomax" cég szervizosztálya a lehető leghamarabb elvégzi az összes szükséges javítási munkát.

A hidraulikus megszakító időben történő javítása lehetővé teszi, hogy elkerülje a karbantartás és a további javítások további pénzügyi költségeit.

Kérjük, vegye fel velünk a kapcsolatot, és igyekszünk segíteni Önnek, hogy elkerülje berendezésének hosszadalmas leállását.

Az emelő az egyik legfontosabb eszköz a fegyvertárban, mindenhol segít: gép vagy berendezés javításában, különféle építési és javítási munkák elvégzésében. És ha hirtelen a készülék valamilyen oknál fogva nem működik, meg kell tanulnia, hogyan lehet saját kezűleg megjavítani a hidraulikus emelőt!

Az emelők széles választéka is tetszeni fog, mindegyiknek megvan a maga sajátossága és jellegzetessége.

Mint minden hatalmas terhelést hordozó berendezés, az eszközök is gyakran meghibásodhatnak, ezért mindig tudnia kell, hogyan javíthatja meg az emelőt. Teljesen felfegyverzett állapotban kell lennie meghibásodáskor!

Bármely hidraulikus emelő folyadékkal működik, és az emelő fő elemei a test, a dugattyú és az olaj. Ha úgy dönt, hogy tanulmányozza a javítások elvégzését, feltétlenül tudnia kell, milyen okok vezethetnek meghibásodásokhoz. Mindenekelőtt az eszköz szerkezetét "megtámadhatja" a korrózió, ami a mechanizmus leereszkedése során korlátozódáshoz vezet. Természetesen az emelők gyakran eltörnek a túl nagy igénybevétel miatt, ami a rudak elhajlásához vezet.

Van még néhány pont, köztük az olajcsere szükségessége.Azonban minden javítást gyakorlatilag ugyanazon séma szerint hajtanak végre. És az első dolog, amit tudnia kell, hogy hogyan kell szétszerelni a készüléket, majd elkezdheti a folyadék cseréjét. A szerszám szétszerelése a következő sorrendben történik:

- Csavarkulcsok segítségével csavarja ki a rögzítőelemeket;

- Távolítsa el a folyadékleeresztő szelepet és a dugattyút;

- Hozzáértő ellenőrzést végezve ellenőrizzük a szelep és az összes tömítés minőségét - ha azt észleli, hogy használhatatlanná vált, csak az emelő elemeit cseréljük;

- Megtisztítjuk a mechanizmust a törmeléktől és egyéb idegen elemektől, öblítjük a hengert;

- Ellenőrizzük és szükség esetén cseréljük a régi gumiszalagot;

- Az utolsó lépés a szerszám visszaszerelése fordított sorrendben.

Természetesen az emelő összeszerelése után ellenőrizni kell a működőképességét! Ha az eszköz elkezd működni, nagyszerű, de nem mindig működik az első alkalommal. Lehet, hogy az olajjal van a probléma?