Részletesen: alumínium csónak saját kezű javítása epoxival egy igazi mestertől a my.housecope.com oldalra.

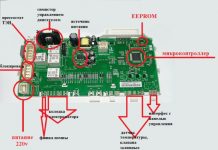

A ragasztó használata az alumíniumötvözetből készült motorcsónakok hajótestének javításánál nagy szilárdságot, nedvesség- és rezgésállóságot, benzinnel és olajokkal szembeni ellenállást biztosít. Jó tömítőanyagként és dielektrikumként a ragasztó megakadályozza a korróziót az alkatrészek illesztéseiben.

A leggyakrabban használt ragasztók epoxigyanta alapúak. A kiskereskedelemben "Universal Adhesive EDP" néven értékesítik. A csomagolás tartalmaz egy epoxivegyületet EDP (epoxigyanta ED-6 lágyítóval) és egy keményítőt - polietilén-poliamint. A ragasztó összeállításakor általában 1 rész keményítőt veszünk 10 tömegrész vegyülethez.

Az ED-6 mellett gyakran használnak ED-16 és ED-20 gyantákat, amelyek ugyanazt a lágyítót (dibutil-ftalátot) és keményítőt tartalmaznak. A kapcsolat szilárdságának növelése érdekében különféle töltőanyagokat vezetnek be a készítmény összetételébe. A hajótest javítására a szilárdsági jellemzők tekintetében leginkább

finom alumíniumpor és őrölt csillám alkalmas. A töltőanyagot 10-15 tömegrész mennyiségben adjuk hozzá, alaposan keverjük, amíg a csomók eltűnnek.

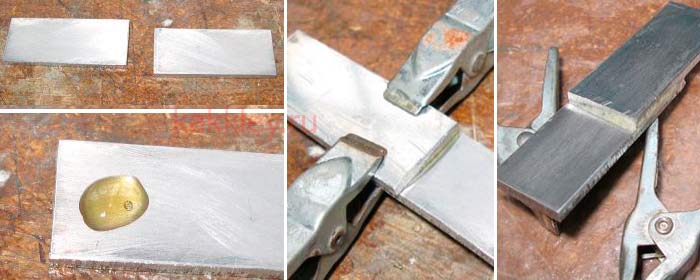

A ragasztandó felületeket csiszolópapírral vagy fémkefével megtisztítják, majd zsírtalanítják és szárítják. A ragasztót vékony rétegben kell felhordani, és bilincsekkel vagy súlyokkal szorosan összenyomni. A tömörítés során kinyomott ragasztót eltávolítjuk. Az alkatrészek jobb illeszkedéséhez és a 0,3 - 0,4 mm vastag ragasztóvarrat eléréséhez 0,5 - 1,0 kg/cm2 benyomást kell biztosítani, egyenletesen elosztva a teljes ragasztandó felületen. Az alkatrészeket nyomás alatt tartják, amíg a ragasztó teljesen megkeményedik, ami szobahőmérsékleten (18-25 ° C) 24 óra elteltével következik be; magasabb hőmérsékleten a kikeményedési idő rövidebb. Emlékeztetni kell arra, hogy a ragasztókompozíció alkalmassága legfeljebb 2 óra, és a legjobb tapadási tulajdonságok körülbelül 30 percig maradnak. Egy adag ragasztó elkészítésekor ezt szem előtt kell tartani, és a hozzávetőleges 0,04 g/cm2 felhasználási arányból kell kiindulni egyoldalas felhordásnál és 0,06 g/cm2 kétoldalas felhordásnál. Ezenkívül szem előtt kell tartani, hogy az egy tartályban viszonylag nagy mennyiségben (100-150 ml) előállított epoxikompozíciók hajlamosak magas hőmérsékletre önmelegedni, és ennek eredményeként gyorsan megkeményedni. Ezért vagy gyorsan fel kell kenni a kész ragasztót az alkatrészre, vagy egyszerre kell főzni több kis tartályban.

| Videó (kattintson a lejátszáshoz). |

A kitöltött ragasztóval kisimíthatja az apró horpadásokat, kijavíthatja a kisebb repedéseket és süllyedéseket a burkolaton és a fedélzeten. A ragasztó kikeményedése után a felületet csiszolópapírral vagy reszelővel kiegyenlítjük és festjük. A nagyobb biztonság érdekében, különösen az átmenő repedéseknél, a sérült területet egy tartós vékony szövet folttal is lezárják.

Az univerzális tulajdonságokkal rendelkező modern import ragasztók és tömítőanyagok közül a leghíresebbek a Sika cég termékei.

A cég egykomponensű poliuretán tömítőanyagai megkeményednek, ha nedvességnek vannak kitéve a levegőben. Például az olyan tömítőanyagokat, mint a "Sikaflex-291" és a "292", amelyeket nagyon nagy szilárdság jellemez, széles körben használják a különféle anyagokból készült házak javításában. A nagy dinamikus terhelésnek kitett alkatrészek összeillesztésekor használatosak. A garantált szilárdság elérése érdekében azonban a felületeket először alapozóval kell ellátni, például "Sika Premer 290 DC"-vel.

Frissen vásárolt bogrács-m restaurálásával foglalkozom.Van egy-két helyen, ahol epoxi üvegszálas felületkiegyenlítést szeretne alkalmazni. De mindenkiről olvastam itt valamit, és mindenki kétségbe esett – vajon megállja-e a helyét?

Meg akartam kérdezni a nemes hangoló Leót, de nem válaszolt semmit.

Általánosságban a jelentés a következő: az epoxi mellett lágyító és alumíniumpor hozzáadása javasolt, azt mondják, hogy jobban fog tartani, és különböző hőtágulási együtthatókkal nem történik semmi szörnyű. így van? A Resin ED-20 és a PEPA elérhető számomra.

Ha üvegszálat ragaszt, melyiket érdemesebb használni: vastagabbat, de egy rétegben, vagy vékonyabbat, de 2-3 réteget?

Használjak védőbevonatot (fedőlakkot) a tetejére, vagy semmi sem segít? Ha használt, melyik?

folyékony fém (két fecskendő a la hideg hegesztés epoxi alapú ((alumíniumpor van)) - ismételten és éveken keresztül tesztelt.

Minek újra feltalálni, léteznek kiegyenlítő töltőanyagok al.porral és üvegszálas töltőanyagokkal.

> Minek kitalálni, vannak kiegyenlítő gittek al.portöltővel és

> üvegszál.

Nem, ez nem fog működni, szükséges, hogy egy független üvegszálas felület legyen.

Le fog esni.Nem azonnal, de elkerülhetetlenül.

Van egy horpadás a vízvonal felett a burkolaton, amit az előző tulaj több mint 10 éve kijavított kötéssel és eboksidkával, és nem fog leesni.

>>> Leesik.Nem azonnal, de elkerülhetetlenül.

>>> Van egy horpadás a vízvonal felett a burkolaton, amit az előző tulaj több mint 10 éve pólyával és eboksidkoyal lezárt, nem fog leesni.

És hogyan lehet újonnan készült fazék?

Valójában ez függ a beágyazás helyén lévő bőr vastagságától és a csónak használatától.Ha a bőr azon a helyen, ahol ragasztani készül, legalább egy kicsit játszik vagy a hullámon járni akar, Több évig is eltarthat, de végül mégis leválik.

A festéket P4-el szedtem le, sok helyen gitt volt a rétegfelhő alatt.

Csónakok sokak szeme láttára vakolt oldalakkal, és semmi. Sh-ku al. töltőanyaggal kimoshatod a tormát a kezedből, a tapadás őrült, hideghegesztésre emlékeztet.

Itt arra következtettem.

Kettő.

Az alján minden leesik, a vízvonal felett minden tartás

A far jobb alsó sarkát a bográcson epoxival borítottam m. Elvitték az úton és leestek a szekérről az aszfaltra és megdörzsölték a sarkot. 0,5mm alumíniumot javítottam szegecseken .. felül epoxival és a csónak belsejében is .. négy éve élt .. csak a szélei költöztek el. és olyan halott.. a hajó orrában a gerinc mentén volt egy védő fém sarok (ilyen rozsdás). epoxi és alumínium por keverékével is lelocsoltuk .. esztétikailag úgy néz ki, mintha egy öntött alu csónak alkatrésze lenne.gyakorlatilag: a homokon áthúzva a kövek felett .. bírja .. enyhén törli . de a sarok nem esik le, és így több alumínium nem romlik. Ha kell valamit ragasztani a csónakra akkor mindenképp epoxit használok porral .. de ha gittel kell kiegyenlíteni .. könnyebb szintezni és simább felületet ad csiszolás után..

Az alumínium, duralumínium javítására speciális gyanták léteznek, amelyek az eladók nyilatkozata szerint a fémmel együtt a hőmérséklettől függően kitágulnak vagy összehúzódnak. Én magam használtam a "Sarepta" javításánál. Az oldal és az alsó illesztésein 5x100mm-es és 10x150mm-es repedések voltak a kereszttartótól 800mm távolságban, pl. mindig a vízben. Jól folytatható, igény szerint. most nem jut eszembe a név. Holnap a munkahelyemen megpróbálom megtalálni a nevet.

> most hívott nem emlékszem. Holnap a munkahelyemen megpróbálom megtalálni a nevet.

Jó estét.

A számlán ez áll:

1. Resin Ame T35 – maga a tényleges gyanta

2. A Butanox M50 keményítő.

Az arány 1:50-nek tűnik. Fémre tisztítani, zsírtalanítani, szárítani. Felvittem egy üvegszál réteget, de elég specifikus - ritka a szövés, és a szálakat nyugodtan, erőfeszítés nélkül kiszedik, gyantával kiöntik. Teljes száradás után megismételtem. Harmadszor már csak bekentem gyantával.Elég gyorsan kell dolgoznia, mert a keverék gyorsan megköt. Fontos az alkatrészek eltarthatósága.

Voltak lyukak a P4-en a kereszttartó alján. Epoxival bevontam őket porral és epoxi gittel. Minden leesik az epoxi nem plasztikussága miatt. A poliészter gitt jól tapad. De higroszkópos. És a lyuk egyre nőtt tőle

> Jó estét.

> A számlán ez áll:

> 1. Resin Ame T35 – maga a tényleges gyanta

> 2. A Butanox M50 keményítő.

Ez a dolog ellenáll a rezgésnek és a ház elhajlásának? Csupán arról van szó, hogy egy helyet egy vékony, összesen 1 mm-es luminiummal kell bekenni. Elméletileg meghajlik, ha lökdösöd.

> Frissen vásárolt bogrács-m restaurálásával foglalkozom. Van pár hely, ahol szeretnél

> alkalmazzon felületkiegyenlítést epoxi üvegkendővel.

Ennyi elég, vagy tudnál még képeket rakni?

De ha csak a felületet vágja le, akkor jobb, ha fehér üvegszálas töltőanyagot használ. Természetesen felhordás előtt csiszolja le jó minőségű alapozóval, majd hordja fel.

> De ha csak a felületet vágja le, akkor jobb, ha fehér gitt használ

> üvegszál. Természetesen felhordás előtt csiszoljon, alapozó,

> majd jelentkezni.

Lehetne több kép is, szépek a szemnek 🙂 De még jobb, ha szavakat teszünk hozzá:

milyen gyantát használtak és milyen lágyítóval? Milyen anyagra volt szegecselve? Leginkább az átázott kartonpapír tetszik 🙂 Mióta jár a hajó javítás után? Milyen talajt vittél fel? Mennyi gyanta kellett hozzá?

> Jó estét.

> A számlán ez áll:

> 1. Resin Ame T35 – maga a tényleges gyanta

> 2. A Butanox M50 keményítő.

> Az arány 1:50-nek tűnik. Fémre tisztítani, zsírtalanítani, szárítani.

> Üvegszálas réteget vittem fel, de elég specifikus - ritka a szövés és

> A szálakat halkan, erőfeszítés nélkül kiszedik, gyantával kiöntik. Teljes száradás után

> megismételve. Harmadszor már csak bekentem gyantával. Elég gyorsan kell dolgoznia

> óta a keverék gyorsan megköt. Fontos az alkatrészek eltarthatósága.

Biztos benne, hogy ez epoxi? ))))))

> A képek többek is lehetnek, kellemesek a szemnek 🙂 De még jobb, ha szavakat adunk hozzá:

> milyen gyantát használtak és milyen lágyítóval? Milyen anyag volt

> szegecselt? Leginkább az átitatott kartonhoz hasonlít 🙂 Mennyi idő után vitorlázik a hajó

> javítás? Milyen talajt vittél fel? Mennyi gyanta kellett hozzá?

1, Csupasz fémig tisztítunk

2, 2-3 réteget fedünk le VL-02 (023)

3, 2-3 rétegben kétkomponensű epoxi alapozóval fedünk le.

4, Vigye fel a szükséges mennyiségű üvegszőnyeget a gyantára,

5, szegecs

6, Vigye fel a szükséges mennyiségű üvegszálat.

7, Üvegszálas fehér gitttel.

8, Tisztítunk, festünk.

A hajó 3 éve van a vízen. A fémről leváló epoxi nyoma sincs.

> 4, Vigye fel a szükséges mennyiségű üvegszőnyeget a gyantára,

Hány réteget és milyen sűrűséget vettél?

Ha jól értem, a legkisebb szegecseket húztam, nem?

> 6, Vigye fel a szükséges mennyiségű üvegszálat.

Illetve milyen sűrűséget és milyen sűrűséget állítottál be?

És mennyi epoxi kellett hozzá? Most döntök, hogy mit vegyek: epoxi ragasztót kis üvegekbe, vagy egyszerűbb egyszerre 5 kilót húzni.

>

>> 4, Vigyen fel a szükséges mennyiségű üvegszőnyeget a gyantára,

>

> Hány réteget és milyen sűrűséget vettél?

>

>> 5, szegecs

>

> Ha jól értem, a legkisebb szegecseket húztam, nem?

>

>> 6, Vigye fel a szükséges mennyiségű üvegszálat.

> Illetve milyen sűrűséget és milyen sűrűséget állítottál be?

>

> És mennyi epoxi kellett hozzá? Most döntök, mit vegyek: kis üvegeket

> epoxi ragasztót, vagy egyszerűen 5 kilót húzz egyszerre.

Az üvegszőnyeg a legsűrűbb, így az üvegszál is. Szegecsek húzása 4,8 mm. Epoxy bal + - 5kg.

A rétegek nem mindenhol egyformák. A felületet kis üvegszőnyegdarabokkal elsimítottam, majd nagy csíkokban ráraktam pár réteget. Üvegszálas tetejére szegecseltem. A száron 6 réteg található. A hajó közepén és a keresztszárnyon 3 rétegű üvegszál található.

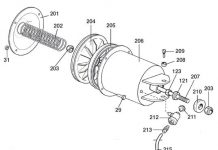

Ezért vagy hegeszteni kell, vagy ragasztani kell. Mivel csak szakemberek tudnak hegeszteni, az alumínium ragasztó nagyszerű háztartási lehetőség. De ehhez a fémhez csak speciális ragasztó alkalmas.

Minden alumíniumhoz szánt ragasztónak lúgokat és savakat kell tartalmaznia, amelyek tönkreteszik az oxidréteget és növelik a tapadást, biztosítva az erős kapcsolatot.

A modern technológiák fejlődésével lehetővé vált az alumínium alkatrészek szilárd összeragasztása a hideg módszernek köszönhetően.

- Hideg hegesztő ragasztó Mastix;

- Csiszolópapír;

- Alkohol, aceton vagy bármilyen más zsíroldó szer.

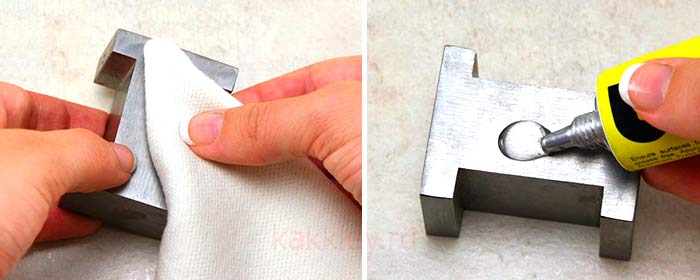

Nak nek ragasszuk össze az alumíniumot ilyen ragasztóval a következőkre van szükség:

- Használjon csiszolópapírt a csatlakoztatandó felületek rozsdától és szennyeződésektől való megtisztításához;

- Zsírtalanítás alkohollal vagy acetonnal;

- Várja meg, amíg a felület megszárad;

- Vágjuk le a szükséges mennyiségű magot, és a két komponenst ujjunkkal jól keverjük össze, hogy gyurma formájában homogén masszát kapjunk. A színnek egységesnek kell lennie;

- Vigye fel a ragasztókeveréket mindkét alumínium felületre, amelyet össze kell kötni;

- Erősen nyomja meg és rögzítse 15 percig, amíg a ragasztó megkeményedik.

Kétkomponensű, epoxi alapú alumínium ragasztó, kiváló tapadási és hőállósági tulajdonságokkal.

Segítségével az alumínium más, eltérő hőtágulású anyagokra is ragasztható: kőre, porcelánra, fára vagy műanyagra.

Az alumínium felület más fémekkel és anyagokkal való ragasztásához elő kell készítenie:

- Epoxi hőálló ragasztó Moment Epoxy Metal;

- Csiszolópapír;

- Kefe;

- Eszközök a ragasztott felület zsírtalanításához (alkohol vagy aceton).

Ezt követően munkába állhat:

- Csiszolja le a ragasztandó felületeket durva csiszolópapírral a szennyeződés és a rozsda eltávolítása érdekében;

- Zsírtalanítsa az alkatrészeket acetonnal vagy alkohollal;

- Száraz;

- Préselje ki egy külön tartályba két fecskendő ragasztó (epoxi és keményítő) tartalmát 1: 1 arányban;

- Az epoxi masszát és a keményítőt ecsettel jól keverjük össze egymással;

- Vigyen fel ragasztót ecsettel mindkét ragasztandó alumínium felületre;

- Csatlakoztassa az alkatrészeket, és néhány másodpercig szorosan nyomja meg őket;

- A felesleges ragasztót azonnal törölje le egy ruhával;

- Várjon 30 percet, amíg a ragasztókeverék megkeményedik.

Bár sokan nem ismerik fel az alumínium ragasztó használatának hatékonyságát, a megfelelő termék kiválasztásával és a ragasztási munkák egyértelmű, az utasítások szerint történő elvégzésével, segítségével a legtartósabb kötés érhető el.

Sőt, ez a fajta csatlakozás kombinálható mechanikus rögzítéssel.

Kisebb sérülések, például karcolások, felületi forgácsok és horzsolások elegendőek a gitttel való lezáráshoz, amelyet polimerizáció után gondosan meg kell tisztítani és le kell festeni.

A polimer agyag kiváló minőségű anyag, amely rendkívül rugalmas és ideális a szobrászathoz.

Kezdjük a kitölteni kívánt virágok kiválasztásával, és papíron körvonalazzuk a dekoráció kívánt körvonalait (a növények legyenek.

Sok barkácsoló szembesül azzal a jelenséggel, hogy az epoxibevonat felületén megkötetlen területek jelennek meg. A kikeményedési idő letelte után, és szinte a teljes felület megszilárdul, néhol maradhat ragacsosság és puhaság.

A mindennapi életben az ED-20 epoxi gyakran sokoldalú eszköz, amely mind különféle típusú felületek ragasztására, mind ömlesztett termékek töltőanyagokkal történő kialakítására szolgál. Az epoxigyanta ilyen sokoldalú alkalmazásának alapja a fémekhez és ötvözeteikhez és nem fémes tárgyakhoz való kiváló tapadása, valamint a már megszilárdult anyag szilárdsága a közönséges oldószerek (elsősorban víz) hatásával szemben.

Az epoxit gyakran használják üvegszálas vagy alumíniumötvözet csónakok javítására. Mint fentebb említettük, mindkét anyagtípushoz jól tapad, és könnyű kezelhetősége lehetővé teszi a javítás elvégzését speciális felszerelés nélkül (alumínium esetén semleges gázatmoszférában történő hegesztés) és gyakorlatilag a parton, ahol a vízi járművet kihúzták szárításra / ellenőrzésre.

Önmagában minden epoxigyanta alapú kompozíció kétkomponensű, azaz „beállításához” kis mennyiségű úgynevezett keményítőt kell hozzáadni a kiválasztott gyantához, majd alaposan össze kell keverni. a teljes masszát, hogy a felvitt keményítő egyenletesen eloszlassa a reakciótérfogatban. Fontos megérteni, hogy maga a keményítő nem csak katalizátorként szolgál a gyanta polimerizációjához, hanem a keményedés folyamatában elfogy, „beágyazódik” a keletkező polimer láncokba. Ezért a gyanta/keményítő arány változása nemcsak a teljes folyamat sebességét, hanem a megkeményedett gyanta végső tulajdonságait is megváltoztatja.

Ha a gyártó által javasolt arányhoz képest túl kevés keményítőt vesz be, akkor előfordulhat, hogy a reakcióelegy egyáltalán nem köt ki, vagy marad a felület ragadóssága, amely idővel nem távolodik el magától. Ha az ellenkezőjét csinálja, és túl sok keményítőt vesz be, akkor a reakciómassza nemcsak nagyon felforrósodik és túl gyorsan megkeményedik, hanem túlságosan törékeny is lesz. Ha a gyantának a kikeményedés után rugalmas-elasztikusnak kell maradnia, akkor erre a célra az epoxikompozíciók gyártói speciális lágyító adalékok használatát javasolják a reakciómasszába a kikeményedés előtt - és ezek aránya a végső tömegben sem haladhatja meg az ajánlott határértékeket. .

Az alumínium és ötvözetei az egyik legelterjedtebb fém a modern világban. Rengeteg előnye van, amelyeknek köszönhetően népszerűvé vált, de a használatát számos hátrány jellemzi. Különösen a kötőelemek problémája válik buktatóvá.

Lágysága miatt ez a fém nem bírja jól a hagyományos csavarkötéseket. Argonnal hegeszthető, de ehhez kifinomult berendezés és szakképzett technikus kell, aki esetleg nincs kéznél.

Ezért sok esetben, különösen akkor, ha a kötésre nem támasztanak speciális szakítószilárdsági követelményeket, az alumínium hideghegesztése segít.

Valójában a „hideghegesztés” kifejezés az alumínium alkatrészek összekapcsolásának két különböző módjára utal.

Az első, amelyet gyakran gyári körülmények között használnak, a diffúzió elvén alapul, vagyis két egymással érintkező szilárd anyag molekuláinak áthatolásán. A diffúzió elvileg sok fémre jellemző, és egyeseknél (alumínium, réz és mások) a folyamat gyorsabb, mint másokban.

Ezt a folyamatot nyomás indítja be. Nyomás hatására két különböző alumínium rész molekulái mintha "keverednének" egymással, új intermolekuláris kötések jönnek létre, és kellően erős varrat képződik.

Az alumínium alkatrészek összekapcsolásának másik módja a ragasztás. Ez az alumínium ragasztója, amelyet a legtöbb ember leggyakrabban a hideghegesztés fogalmával asszociál.

Hogyan lehet alumíniumot ragasztani alumíniumhoz? Alapvetően különféle kétkomponensű kompozíciókat használnak, amelyek alapja az epoxigyanta. A fémekhez szilárdságot és tapadást biztosító további komponens a finom acélpor, amelyet közvetlenül használat előtt adnak az epoxi alaphoz.

Az ilyen ragasztók különféle aggregációs állapotokban állíthatók elő - mind folyékony, mind félfolyékony formában, közel a gélhez vagy a tényleges gyantához, valamint öntött formában - műanyagszerű masszát, amelyből négyszögletes vagy hengeres rudakat alakítanak ki. .

Mindegyik blokk két anyagból áll, amelyek nincsenek egymással keverve. A keverés, amely aktiválja a masztix tapadó tulajdonságait, közvetlenül a felhordás előtt történik az ember ujjaiban.

Az első módszert - a hidegnyomásos hegesztést - gyakrabban használják az alkatrészek gyári bélyegzésekor.

Legfőbb előnye, hogy a varrat ugyanabból az anyagból van kialakítva, mint az alkatrészek, ez csökkenti a szállítószalag gyártási költségét és lehetővé teszi az öntött alkatrészekhez szilárdságban közeli kötések kialakítását.

Az alumínium nyomás alatti hideghegesztése, mondhatnánk, magas hőmérsékletű. Lehetővé teszi, hogy az alkatrészek ugyanolyan hőszintet viseljenek el, mint a tiszta alumínium.

A deformációs hegesztés előnyei:

- ellenáll a nagy hőmérséklet-eséseknek;

- ellenáll a nagy nyomásnak (de legfeljebb, mint amennyit maga a fém képes ellenállni);

- ellenállást mutat agresszív környezetben;

- nem bocsát ki káros anyagokat a környezetbe.

A fő hátrány csak az, hogy az ilyen hegesztéshez speciális berendezéseket kell használni.

Ennek három fő módja van:

Az első esetben két alkatrészt illesztenek egymáshoz egy présben, és a hosszanti tengely mentén erősen összenyomják.

Ily módon helyi hézagfelülettel rendelkező (kis méretű) elemek hegeszthetők. Figyelembe kell venni a tömörítés utáni anyagvesztés folyamatát: például két alumínium erősítés ilyen módon történő hegesztésekor azok teljes hossza 5-7%-kal kisebb lesz, mint a teljes hossz külön-külön.